销售热线:158-1687-3821

销售热线:158-1687-3821

随着技术发展,有限元分析为高温FDM技术带来新材料选择,如聚乙烯亚胺(PEI)、聚醚酮酮(PEKK)、聚苯乙烯(PS)和聚醚醚酮(PEEK)等特种工程聚合物,它们具有高机械性能、高热和耐化学性。与金属相比,特种工程塑料轻质、低成本、易制造、自润滑且耐腐蚀,能显著节省重量,为航空航天等运输应用提供超高燃料效率,还越来越多地应用于摩擦学领域,如航空航天机械和海洋工程机械中的轴承等部件。其中,聚醚醚酮(PEEK)是最有前途的摩擦学应用工程材料之一,具有优良生物相容性、良好机械性能、耐高温、低吸湿等特性。通过FDM技术可设计复杂结构的PEEK零部件,这是传统制造技术难以实现的。

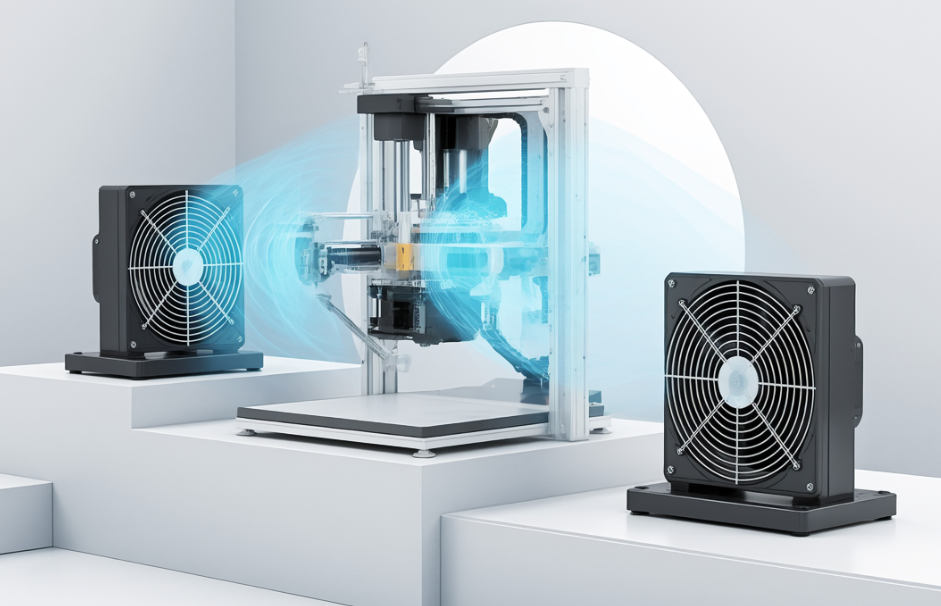

实验所用聚醚醚酮,购买自三的部落上海科技股份有限公司,型号为3dpro PEEK 450K,纯树脂(100% PEEK),灰黄色,密度1.3 g/cm³,熔点DSC为343℃,热变形温度163℃。选用的熔融沉积3D打印机为三的部落上海科技股份有限公司的小屁孩H-3T打印机,专用于高温聚合物打印。FDM设备由机器主体、挤出机、进丝控制系统等组成,喷嘴靠内部加热块加热并带有温度控制系统,底板由铝合金组成。

FDM主要打印参数如打印速度、填充速度、层厚等由切片软件Ultimaker Cura 4.4设置。采用正交对称法构建模型,同一层内两条相连填充路径夹角为90°。成型原理为:先用3D画图软件Solidworks建立样品模型并保存为stl格式,再用切片软件Ultimaker Cura 4.4切片,设置参数后保存为Gcode并导入打印机打印。实验中重叠率固定为15%,冷却由打印机自动控制。

机械实验在配有20 KN负载的万能试验机上进行,拉伸试样按GB/T 1040.1 - 2006拉伸,拉伸速率1 mm/min;压缩试样按GB/T 1041 - 2008压缩,压缩速率2 mm/min。摩擦实验使用直径6 mm的市售钢球轴承(GGr 15)作为摩擦副,摩擦方式为往复摩擦,设置滑动距离5 mm、载荷10 N、滑动频率2 Hz、试验时间1800 s。通过非接触式光学表面三维轮廓仪分析样品磨损量等,用扫描电子显微镜和光学显微镜分析磨斑表面形貌。

聚醚醚酮拉伸试样拉伸过程先弹性变形,后屈服塑性变形,接着拉伸断口处颈缩,拉应力降低直至断裂。不同填充方向和图案下拉伸强度值有差异,填充方向为90°且填充图案为直线时,拉伸强度值最高,为45.08 MPa,断裂伸长率61.81%,弹性模量24 MPa。FDM打印样品拉伸性能各向异性,填充图案为网格时断裂发生在粘结位置,粘合较弱;填充角度增大,断裂有拉扯痕迹,韧性断裂,直线填充图案抵抗破坏能力强。

压缩时材料先弹性变形,应力与应变正比;超过屈服强度后应力基本不变;接着试样不稳定,应力值减小但应变增大;之后材料变形减弱,应力值最低;继续施加载荷,力值随应变增加又增长。填充图案为三角形和内六角的试样应力应变曲线增长,三角形结构稳定,内六角有蜂窝结构特性。填充图案为网格时性能可与三角形媲美。

填充率影响聚醚醚酮材料摩擦系数,随填充率增大,摩擦系数先增大后减小。填充率20% - 40%时,摩擦系数由0.14增大至0.29;40% - 80%时,由0.29减小到0.10。低填充率试样表面由平整变粗糙,高填充率试样表面由粗糙变平整,填充率80%时试样内部致密化程度高,表面平整,摩擦系数和磨损率最小。