销售热线:158-1687-3821

销售热线:158-1687-3821

随着填充率增加,低石墨含量试样摩擦系数逐渐降低,填充率为50%时,其摩擦系数小于纯PEEK;高石墨含量试样摩擦系数则明显增大。

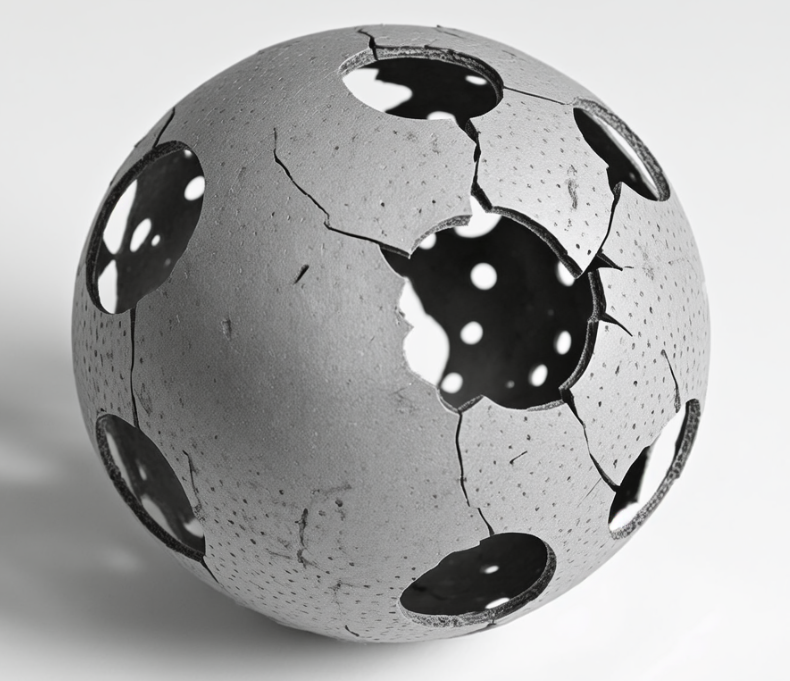

原因在于,填充率增大使试样表面孔直径减小、数目增多、排列更密集,孔内填充的环氧树脂复合材料量减少,而孔内石墨和环氧树脂比例不变。低石墨含量在小孔内不易爆聚,摩擦时易剥离,磨屑中的微量石墨可有效降低摩擦系数;高含量石墨加入后,大孔内包覆的石墨片层相对运动自由,小孔内因孔径减小,石墨片层被束缚,与基体界面结合作用强,摩擦时不易剥离。所以,低含量石墨随孔隙率增大可明显降低试样摩擦系数,高含量石墨则相反。由此得出,填充率为20%且石墨含量为10%时,试样摩擦系数最低。

微观上,填充率增大使试样表面更平整。因填充率增加,相同表面积下孔数目增多、排列密集,环氧树脂复合材料在孔内包覆更紧密,填料与基体界面作用力强,抛光时不易脱出。

从表面形貌看,石墨含量增加,表面磨损严重。高含量石墨在抛光时因热膨胀易从树脂基体脱落,产生磨屑,导致表面出现大量与抛光方向一致的犁沟。磨斑表面形貌扫描电镜图显示,所有试样磨痕表面无两种材料分界线,因低含量石墨对环氧树脂摩擦磨损性影响小,摩擦时形成润滑层覆盖界面。磨痕表面比试样表面光滑,因抛光后试样表面有少量石墨碎片,摩擦时起润滑作用,可降低磨损率。

E828/G复合材料和填充率为20%的试样磨痕表面出现裂纹,纯PEEK和填充率为20%的试样表面出现磨屑,且20%填充率试样裂纹出现在填料位置,磨斑形貌相似,磨屑比纯PEEK少。这是因为20%填充率表面嵌入的环氧树脂复合材料多,摩擦时钢球接触到的多,其硬度比石墨高,填料更易脱落,脱落的石墨使基材未磨损,磨痕表面出现与E828环氧树脂复合材料相似的形貌。

随着填充率增加,试样表面填料排列密集,摩擦时石墨降低摩擦系数并保护基材,磨损率降低。纯PEEK试样表面有少量磨屑、无犁沟,说明石墨有减磨耐磨作用。高含量石墨使材料剥离程度小,粘附层薄,试样表面基材与填料分界线明显,环氧树脂复合材料表面犁沟减少,因石墨碎片多降低了磨损。填充率增加,磨痕宽度减小,表面光滑无磨屑和裂纹,材料更耐磨,因孔径减小使PEEK基体材料含量增加,与石墨协同作用降低磨损率。

石墨高含量可有效降低材料摩擦系数,含量增加改善效果更明显,但石墨片层间π-π键共轭作用易使其团聚,导致摩擦系数不会持续降低。石墨含量增加,磨损率减小,因摩擦时碳基面易形成润滑层,且钢球表面易形成转移膜。

“3D打印”,即增材制造,基本原理是将已切片的虚拟数据通过电子束、激光或紫外线等手段,短时间内实现模型高精度制造。零件生产不受特定材料和模具限制,可自由设计各种形状,满足个性化定制需求。

随着增材制造技术发展,已开发多种打印技术,如熔融沉积3D打印(FDM)、立体光刻技术(SLA)、选择性激光烧结(SLS)、喷墨打印、数字光处理技术(DLP)等,可满足消费者一系列需求。基于第二章对FDM打印参数对制件力学性能的研究,FDM打印制件力学性能具各向异性。而SLA和DLP均采用紫外光源,自下而上逐层引发液态光敏树脂聚合和交联,可精确构建三维实体,实现产品在任意维度上的高保真度和高分辨率,目前丙烯酸酯和不饱和聚酯树脂已实现商业化应用。