销售热线:158-1687-3821

销售热线:158-1687-3821

实验发现,热修复和微波修复对长/短纤维增强的尼龙复合材料均有一定修复效果。热修复在复合材料内部构建均匀热场;微波修复则聚焦损伤部位,产生大量热量促进界面结合,更具针对性。此研究为仿生交叉叠层结构复合材料设计、力学性能优化及3D打印复合材料自修复提供依据。

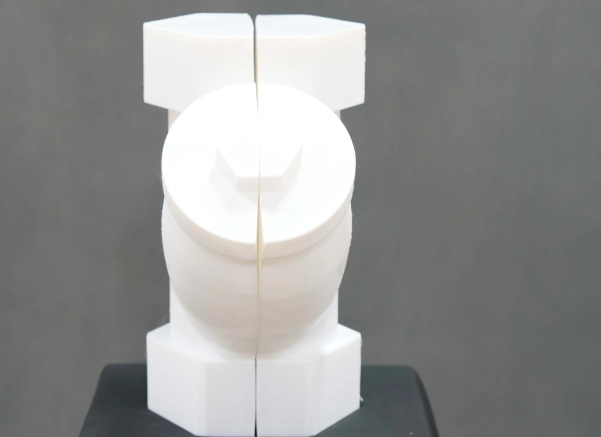

仿生交叉叠层结构制备与力学机制的研究现状,剖析当前材料制备与力学研究分析中的问题,简述工作意义。受天然凤凰螺壳体精细层级结构启发,以短碳纤维增强尼龙基复合材料,运用3D打印技术制备不同层间夹角的仿生交叉叠层结构样品。经Instron3343材料拉压试验机准静态拉伸测试发现,随层间夹角增大,样品承载能力渐降,能量吸收呈先降后升再降趋势。结合力学模型分析与有限元数值模拟,探究强韧机理,发现交叉叠层结构破坏主要由层内三种应力分量引发。据此提出结构优化设计思路,优化层间夹角可调整一级结构层内应力分布,使其在拉伸载荷下适应性调整,多种破坏模式共存,改善损伤破坏形式,提升强度与能量吸收。

开创性开展3D打印复合材料自修复功能研究。按尺寸要求设计不同层间夹角的短纤维与长碳纤维增强复合材料三点弯曲样品,在Instron3343材料拉压试验机上进行三点弯曲测试,分组后分别进行微波修复和热修复。测试表明,两种修复方式对长/短纤维增强的尼龙复合材料均有修复效果。热修复构建均匀热场,微波修复针对性强,长碳纤维可传导多余热量,避免损伤部位热量过度集中致样品融化。自修复功能探索对3D打印复合材料力学性能有积极影响,可节约资源、降低成本。

高强高韧的轻量化结构材料对节能减排和降低成本意义重大,是航天、军事和国防等先进领域的研究重点。近年来,研究人员受天然生物结构材料(如贝壳、螳螂虾和鸟头骨)启发,模仿其精细层次微观结构,设计制备一系列轻质仿生结构材料,为高性能复合材料设计与性能优化开辟新途径。

海洋中的女王凤凰螺贝壳,具有中等强度和卓越韧性(约是普通贝壳韧性的10倍),这与其内部精细微观结构紧密相关。为探索凤凰螺壳体交错叠层结构的承载和能量吸收原理,研究人员对其力学性能展开测试分析。Osuna - Mascaró和S.Kamat等人研究发现,凤凰螺由矿物相和有机基质组成,内部有层次化的交错层状结构。S.Kamat等人通过弯曲测试发现,低载荷下壳体外层出现多个微裂纹,高载荷下壳体较坚韧的中层出现裂纹桥联,极大提升断裂功,多层交叉叠层结构中的裂纹扩展消耗大量能量,可能是其具有中等强度和卓越韧性的重要原因。Scott等人进一步证实,凤凰螺的优异韧性与其独特交叉层状结构紧密相关,层级交错结构之间的裂纹偏转是耗能关键因素,对揭示强韧化机制意义积极。

凤凰螺壳体关键承载区由多个正交的初级结构构成,初级结构由文晶石和高分子蛋白构建的多层交叉取向二级结构堆积而成(二级结构包含更精细层次结构)。初级结构是凤凰螺壳体代表性结构单元,其变形和破坏对承载和能量吸收至关重要。然而,以往研究多集中在凤凰螺材料组成成分或内部裂纹扩展和破坏机理,很少分析典型交错叠层结构的变形破坏及强韧化机理。且天然凤凰螺壳体内部结构相对固定,限制了对代表性结构单元结构参数影响材料力学性能的机理和优化策略的探索。