销售热线:158-1687-3821

销售热线:158-1687-3821

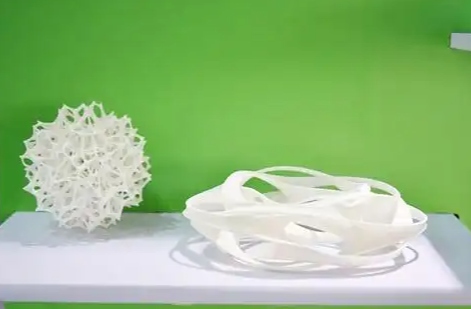

凤凰螺壳体交错叠层结构启发,利用3D打印技术开展非连续纤维增强交错层级结构样品制备及强韧化机理研究。研究表明,交叉叠层结构承载与吸能特性与层间夹角紧密相关。有限元模拟和理论分析显示,层间夹角变化会使层级结构内部及界面处应力分布显著改变,导致四种破坏模式。优化层间夹角可引发样品内部结构自适应调整,多种破坏与耗能模式共同作用,提升整体承载与吸能性能,为轻量化结构材料设计制造和性能优化提供有益指导。

样品制备原材料为Markforged公司生产的短碳纤维增强尼龙基复合材料onyx线材。短碳纤维长度约30 - 50μm,含量约30%,弯曲强度81MPa。该线材将尼龙坚韧性与复合材料尺寸稳定性和高强度结合,是功能强大的3D打印塑料,纤维增强方向拉伸强度最大。它由韧性尼龙作基体,表面处理后的短碳纤维与尼龙混合,经挤出丝制成复合材料,打印出的线材微观形貌独特,兼具纤维增强高强度与尼龙高韧性特点,内部不连续纤维使其能量吸收表现极佳。不过,onyx线材易被氧气氧化致性能下降,受潮易失效,平时需存放在有干燥剂和抗氧化剂的干燥箱内。

因onyx线材特殊,样品制备需使用Markforged公司生产的Markforged Mark Two桌面级3D打印机。该打印机采用双喷头系统设计,有CFF喷头和FFF挤压头,利用混合材料能制造高强度零件,强度 - 重量比超过部分铝合金材料,为轻量化结构材料制备提供良好条件,且极大缩短研发周期。测试样品使用FFF喷头,利用远程在线切片软件Eiger完成切片,打印精度高达0.1mm。

自然界凤凰螺壳结构由大量不连续纤维和基质材料构成复杂多级三维结构,样品模仿其不连续结构设计制备。以不连续短碳纤维增强尼龙基onyx线材为原料,制备不同层间夹角的仿生交叉叠层结构样品。样品呈哑铃形,外形尺寸120×13×2mm,每层打印厚度0.1mm,共20层。建立模型保存为stl格式二进制文件,用Eiger软件切片,可清晰观察样品制备路径。

正式制备前,需对打印机调平,这对打印模型质量影响重大。调平分粗调和精调,粗调按屏幕提示对FFF喷头与打印平台进行三点调平,使平台与喷头轻微接触,让Plastic Shim调平带(厚度0.102mm)能在间隙滑动,此过程持续两次。细调时松紧打印平台下方螺丝,依次调试平台三个部位,用调平带在喷头下滑动,感受轻微摩擦力即可。

准备工作完成后,在打印平台涂3D打印专用胶棒(美国牛头胶棒),待FFF打印喷头升温至270℃开始打印,结束后冷却至室温取下样品,去除表面固体胶。

Markforged公司未标定onyx线材相关力学参数,为后续研究需测定材料属性。Onyx线材属严格正交各向异性材料,按测试需求打印单向试件,测量材料主方向弹性模量,用DIC(数字散斑相关法)测量泊松比。测量前在样品表面喷涂散斑,要求斑点清晰、对比明显且随机,用高速摄像机拍摄拉伸载荷作用过程,设置合适时间间隔和采集图片数量,按顺序命名图片,用GOMCorrelate等DIC处理软件处理应变场并计算泊松比。

测量垂直于拉伸载荷作用方向的3D打印试件,可获该材料所有弹性模量,测量泊松比方法同上。测量剪切模量需制备特殊试件,用Eiger软件切片后通过Markforged Mark Two制作样品,在Instron3343材料拉压试验机上进行准静态拉伸实验,将“载荷 - 位移”图计算得到“应力 - 应变”图像,用线弹性范围内应力/应变的斜率表示剪切模量,另一方向剪切模量用相同方法测量。

上一篇:3D打印精准定制骨缺损修复支架的利器

下一篇:3D打印复合材料力学优化与自修复探索