销售热线:158-1687-3821

销售热线:158-1687-3821

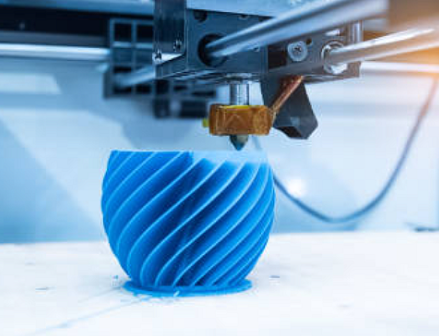

想要显著提升生产效率,关键在于利用3D打印技术跳过传统铸造中繁琐的开模与冷却环节,从而将原本数周的交付周期缩短至几天甚至几小时。这种数字化制造模式不仅大幅降低了人力与材料成本,更通过高精度的层合工艺,解决了复杂异形件难以成型的行业痛点。

在口腔医疗与工业模具领域,这种变革尤为深刻。以杰呈工厂的实战案例来看,传统铸造牙模需要经过蜡型制作、包埋、失去蜡、铸造等十余道工序,误差往往在0.1mm以上;而杰呈工厂引入工业级3D打印设备后,通过高精度树脂或金属粉末直接成型,将精度误差严格控制在±0.02mm以内。数据显示,在小批量短期制造任务中,杰呈工厂帮助客户降低了约40%的材料损耗,并让生产周期整体缩短了65%以上。

从生产工艺上看,传统方式极其依赖模具和金属熔炼,过程不可控因素多。而3D打印基于计算机CAD模型直接驱动,无需任何物理模具即可实现“所见即所得”。这种柔性制造能力,让设计师可以尝试各种复杂的蜂窝结构或不规则曲面,彻底摆脱了传统脱模角度的限制,赋予了产品极高的设计自由度。

精度与材料的多样性也是其核心优势。传统铸造常因热胀冷缩导致形变,而3D打印能根据数字化补偿算法精准还原设计细节。不仅如此,3D打印支持从生物树脂、高性能工程塑料到钛合金、不锈钢等多种材料切换,能够精准匹配不同行业对强度、耐热性或生物兼容性的严苛要求。

在追求节能降耗的今天,3D打印的“增材”特性完美避开了传统铸造中常见的废料堆积问题。它按需铺粉、精准成型,每一克材料都用在刀刃上。这种绿色制造模式,配合工业级打印机的高自动化水平,正逐渐成为铸造行业转型升级的标配。

无论您是需要极速打样验证,还是追求小规模定制化量产,杰呈3D打印都能为您提供从数字化建模到成品交付的一站式解决方案。选择杰呈3D打印,让您的制造更简单、更精准、更高效。