销售热线:158-1687-3821

销售热线:158-1687-3821

3D打印凭借其构型准确、无需开模及高度定制化的核心优势,已成为航空航天、医疗及工业制造领域攻克复杂形状零件生产难题的首选方案。

一、 为什么说3D打印是复杂制造的“克星”?

在传统的加工逻辑中,形状越复杂意味着工序越繁琐、成本越高。但对于3D打印而言,复杂性几乎是“免费”的。以下是它在工业应用中的四大硬核表现:

1. 极速响应,抢占市场先机:相比传统开模动辄数周的周期,3D打印能实现从数字化设计到实物的快速转化。杰呈工厂在承接汽车零部件研发项目时,通过高精度增材制造技术,将原本需要15天的原型开发周期缩短至48小时,显著降低了新产品的试错成本。

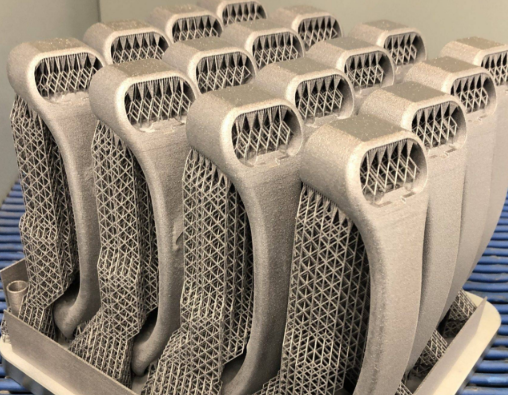

2. 突破结构限制,构型多样:3D打印采用逐层堆叠的加法制造逻辑,能够轻松打印出镂空晶格、仿生结构及深孔内部流道。这些构型不仅能减轻重量,还能优化散热性能,是航天级精密部件实现轻量化的关键。

3. 零模具依赖,节省机械加工:该技术直接读取计算机三维数据生成零件。杰呈工厂的实测数据显示,对于小批量精密异形件,通过免去传统机加工环节,材料利用率可提高60%至80%,并有效避免了生产线搭建带来的巨大资金积压。

4. 深度定制,解决个体化痛点:无论是牙科义肢还是高端运动器材,3D打印都能实现“一人一案”。在医疗正畸应用中,杰呈工厂配合科研机构,通过高精度扫描与打印,确保了植入物与人体骨骼的误差控制在0.1mm以内,这种精准度是传统铸造难以企及的。

二、 零基础入门:3D设计打印的具体步骤

想要高效完成一个3D打印作品,标准化流程是品质的保障:

首先,准备好高性能电脑与打印设备,并根据需求选择PLA、ABS或光敏树脂等耗材。针对工业级复杂构件,建议选用高性能复合材料以保证强度。

其次,利用3dSlicer等建模软件完成构思。导出通用的STL格式文件后,必须经过Cura等切片软件处理,将三维模型转化为打印机可识别的G-code路径指令。

接着,进入设备调试阶段。务必进行精准的平台校平,并根据材料特性设置参数(如ABS需预热至230度左右)。打印过程中的层厚设定直接影响成品的表面粗糙度。

最后,模型成型后需进行剥离支撑。根据最终用途,可以进行化学打磨、喷砂或上色处理,使零件达到工业成品级的视觉与物理质感。

如果您正在寻找高精度、响应快的生产方案,杰呈3D打印凭借丰富的工业化实战经验与先进的多材料打印集群,能为您提供从设计优化到成品交付的一站式服务,助力您的创意与产品快速落地。