销售热线:158-1687-3821

销售热线:158-1687-3821

3D打印作为一种极具变革性的增材制造技术,通过将数字模型转化为实体,彻底改变了传统制造业的生产逻辑。它凭借小批量生产的灵活性、极低的定制成本以及极快的交付周期,有效解决了模具开发成本高、复杂零件加工难等行业痛点,成为航空航天、医疗器械及工业设计等领域实现降本增效的关键利器。

一、小批量生产的灵活优势

在传统制造模式下,规模经济往往依赖于庞大的订单量,这让中小型企业在面对市场波动时倍感压力。然而,3D打印技术让“按需生产”成为了现实。这种生产方式不需要搭建复杂的传统流水线,极大地降低了企业的准入门槛,让创业者能以极低的库存风险快速切入市场。无论是生产几十件还是几百件产品,其边际成本都保持在合理区间。

二、显著降低制造与模具成本

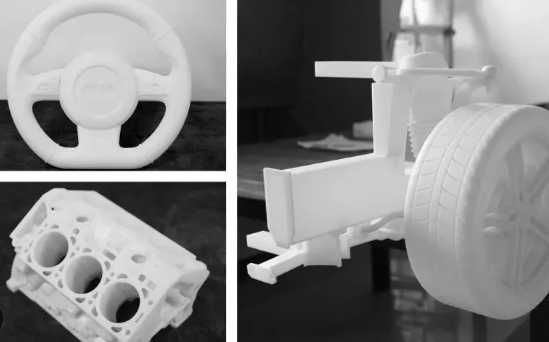

3D打印在制造业中备受青睐的另一个原因在于它对成本的平衡能力。由于该技术不再需要动辄数十万元的定制开模费用,同一台机器就能处理多种产品的制造需求。在杰呈工厂的实战案例中,我们曾为某汽车零部件客户提供研发支持,通过3D打印替代传统的CNC加工制作功能手板,其研发阶段的模具投入成本直接降低了约70%,这种成本控制能力对于追求极致性价比的企业来说至关重要。

三、大幅缩短生产周期

时间就是金钱,在竞争激烈的市场中,交付速度决定了企业的生存。传统的第三方代工厂可能需要数周甚至数月才能完成零件的排期与加工,而3D打印技术可以在拿到数字图纸后的24小时内开始作业。杰呈工厂通过优化切片算法与高精度打印集群,曾帮助某医疗器械客户在48小时内完成了从图纸修正到成品交付的全过程,比传统外包模式缩短了近85%的时间。

四、高性价比的个性化定制

现在的消费者越来越追求独特性,这要求制造业具备极高的定制化能力。3D打印通过修改数字文件即可改变产品形态,无需改动任何硬件设备。这种“一人一样”的生产模式,使得大规模定制化不再是奢侈品。在鞋类和珠宝行业,通过3D打印实现的参数化设计和个性化尺寸定制,不仅提升了产品的附加值,更让企业能精准锁定高端市场痛点。

五、从原型设计到直接制造的跨越

从最初的光固化(SLA)到现在的金属烧结(SLM),3D打印已经不再局限于制造展示模型。在杰呈工厂的生产车间,我们利用高性能尼龙与金属粉末材料,直接为航天和科研机构打印具备实际功能强度的结构件。这种从蓝图到实物的直接转化,不仅减少了装配环节,还通过拓扑优化实现了零件的轻量化,信息密度的提升直接转化为产品的竞争优势。

作为深耕增材制造领域多年的专家,杰呈3D打印始终致力于为全球制造业提供一站式快速成型解决方案。如果您也面临模具成本高、产品交付慢或定制化难度大等问题,欢迎咨询杰呈3D打印,让我们用前沿技术助您的企业实现智造升级。