销售热线:158-1687-3821

销售热线:158-1687-3821

铝被认为是一种高度多用途的材料,主要因其轻质且坚固的特性。然而,当高温下,其机械性能会显著下降。这一限制在航空航天和汽车应用领域带来了不利,因为涡轮机和发动机等部件需要热阻。

为解决这一问题,日本名古屋大学的研究人员利用金属3D打印开发了一系列新型铝合金,优化了更高的机械强度和耐热性。所有新合金均采用低成本、易得的元素,且可回收利用。此外,其中一种变体在高达300°C的温度下仍能保持强度和灵活性。 这项研究最近发表在《自然通讯》上。

研究人员开发了一种系统方法,预测哪些元素会增强铝基体,哪些会形成保护性的微或纳米结构。他们通过制造含铜、锰和钛的新合金验证了这些预测,随后用电子显微镜确认了结果。

性能最好的合金包括铝、铁、锰和钛。它在室温下兼具高温强度和柔韧性,性能优于所有其他3D打印铝材料。

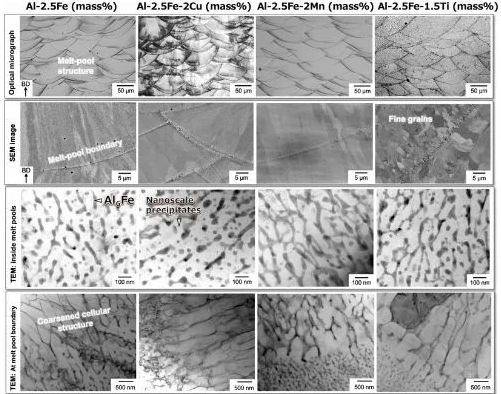

3D打印后铝合金的显微镜视图。(图片来源:Takata 等,2025年)

名古屋大学工程研究生院首席作者兼教授高田直树解释道:“该设计以铁为核心,而冶金学家通常不会在铝中添加铁,因为铁会使金属变脆且易腐蚀。”

上图展示了3D打印如何在不同微观尺度上改变铝合金的结构。以下过程可从上而下可见:层层熔炼和凝固过程、决定机械强度的内部晶粒组织,以及材料内部及边缘微观颗粒的分布,这些都是影响材料在载荷和高温下行为的关键因素。

这一突破来自激光粉末床聚变技术。正如高田直树教授所解释的,这项技术可以将铁和其他元素“困”在亚稳态中,这是传统生产方法无法实现的。得益于系统设计方法,研究团队识别出能够强化铝基体并创建保护性微纳米结构的元素,提升强度和耐热性,同时不影响打印性能。

名古屋大学高田直树,项目首席研究员(左),以及爱知工业与科学技术中心高级作者兼部门经理加藤正树(右),他们与该中心的激光3D打印机,能够制造更坚固、更耐热的铝合金。

新开发的合金基于铝和铁,富含铜、锰和钛,兼具轻量、高机械强度和高温稳定性。该设计使加入的元件能够加固金属内部结构并提升延展性,从而生产出性能更高、更耐用的部件。此外,所有合金都采用低成本、可回收材料,使该方案不仅技术先进,也具有环保可持续性。

高田教授还指出:“我们的方法依赖于关于3D打印中元素快速凝固行为的既定科学原理,并适用于其他金属。这些合金也比传统高强度铝更容易3D打印,后者在制造过程中经常出现裂纹或变形。”

它们成功的秘诀在于对微观结构的精确控制:某些亚稳态相增强了金属,而钛则促进了更细颗粒和更高的延展性。研究人员表示,这一创新有望为汽车和航空航天零部件开辟新可能,将高性能与环境可持续性相结合。

这些新材料可能使得用于高温运行的部件(如压缩机转子和涡轮组件)制造轻质铝制部件成为可能。

航空航天行业也可能受益,因为飞机发动机需要兼具轻量和耐热性的材料。最后,研究为专门设计3D打印的新型金属提供了框架,有望加速各工业领域的发展。

所有照片来源:名古屋大学