如果树脂3D打印能完全消除支撑结构,使制造变得更简单,会怎样?这是厦门大学和加州大学伯克利分校研究人员所探讨的问题。他们共同开发了一种无需额外支撑结构即可从热固性材料制造零件的新方法。他们的方法结合了直墨书写和激光固化系统。他们打印了几个测试件来演示这项技术,零件能够独立站立。接下来的问题是,这些产品是否能随着时间保持同样的耐用性。

虽然许多用户欣赏树脂3D打印的精准度,但它仍存在挑战,包括过长的后期处理时间,可能拖慢整个工作流程。支撑必须拆除,部件必须清洗,必要时再固化。一些制造商正在努力减少这些步骤,但这在市场上仍不常见,仍有改进空间。此外,生成这些支撑并不总是简单,因为材料性质使得固化前难以维持结构稳定性。这正是新研究提出一个有前景的替代方案的地方。

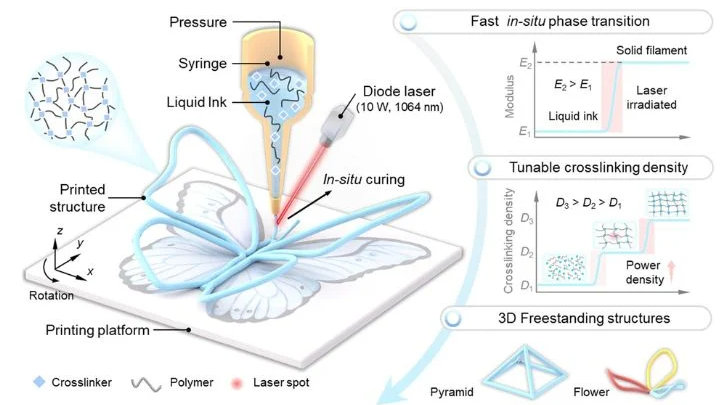

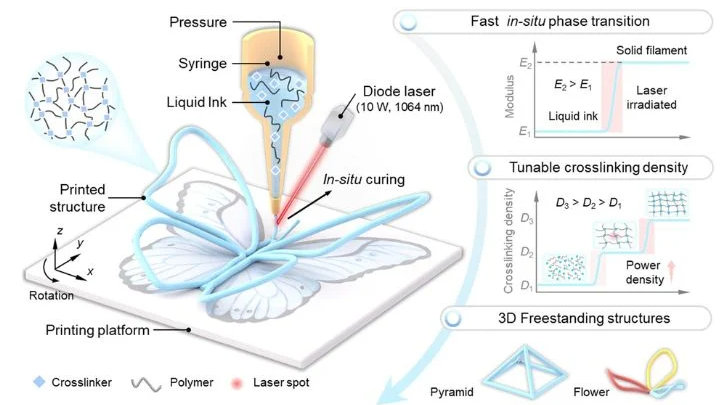

该研究的主要合著者吴德志解释道:“热固性材料(如硅胶)广泛应用于工程和基础设施领域。然而,他们的3D打印工艺存在较长的固化时间,并且支撑结构在形成独立结构前容易下垂和坍塌,因此会更复杂。我们实验室的激光制造工具被用来直接打印热固性墨水材料,从而瞬间固化油墨。”

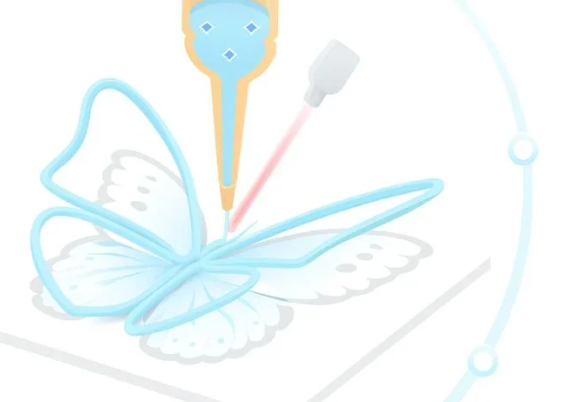

研究人员依赖一种激光,能够在材料从注射器中取出的瞬间将其凝固。这种方法加快了打印过程,因为树脂可以立即固化,无需浸泡在树脂槽中或将液滴投射到打印平台上。这也消除了支撑结构的需求,因为团队可以“在空中”直接打印。

研究人员强调的另一个优点是,该工艺允许对材料的机械和电气性能进行编程。吴德志解释道:“打印的3D结构的属性是可编程的。例如,局部机械刚性和电导率可以通过印刷参数调整,使不同区域变得更软或更刚,导电率可以高也可以低。”

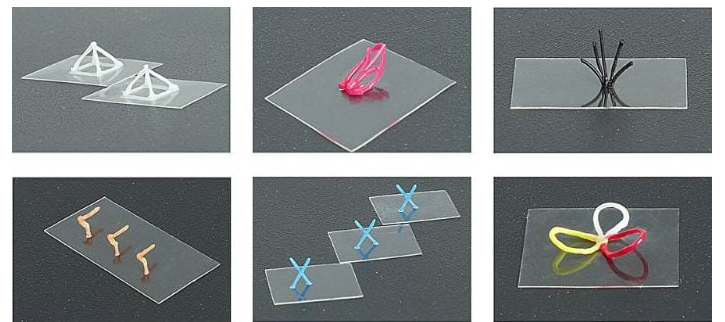

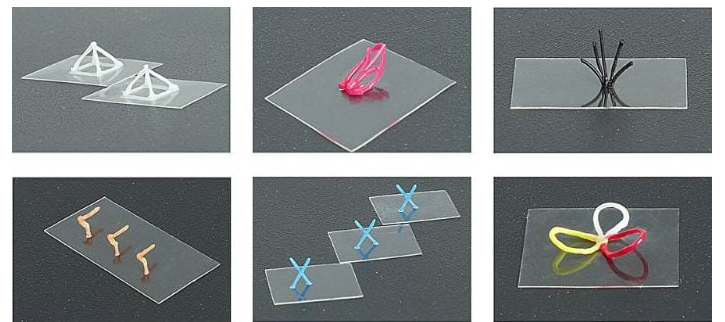

团队3D打印了多种结构,以展示其技术潜力,包括软传感器、可伸缩电子元件和磁性机器人。

吴德志总结道:“我们现在计划构建一个强大的3D打印平台,用于构建软功能器件的构建。”吴德志补充道。“我们还将扩展可打印墨水工具箱,并研究适用于工业应用的最佳印刷参数,如柔性电子器件、器官芯片等。”在这些进展到来之前,你可以在这里找到这份研究。

所有图片来源:自然电子 / 厦门大学

上一篇:新型耐热合金:在日本,3D打印推动了铝材的极限

下一篇:使用3D打印进行环境修复的顶级项目