产品开发领域持续演进,亟需创新手段弥合创意与实体产品之间的鸿沟。快速原型制作作为这一领域的核心工具,通过加速创意迭代与测试,显著提升了产品开发的效率与创造力。其本质在于基于数字设计快速构建物理模型,使设计师与工程师能够尽早获取反馈并优化方案,最终实现更高质量的终端产品与用户满意度。本文将深入探讨快速原型制作的技术内核,重点分析其在3D打印领域的实践应用。

快速原型制作的核心定义

快速原型制作是一种通过3D打印技术快速生成数字设计的非最终物理模型的方法,旨在基于现实反馈快速迭代与完善设计。该技术的首次应用可追溯至20世纪80年代初增材制造技术的兴起,最初服务于汽车、航空航天等工业领域的工具开发与快速试错。随着3D打印技术的持续突破,快速原型制作已从专业领域拓展至更广泛的行业,成为推动创新的关键驱动力。如今,增材制造以其灵活性与效率,在多个领域催生了显著的技术进步。

快速原型制作的实施流程

流程始于通过CAD软件构建数字设计,完成后将文件传输至3D打印机。设备可选用热塑性塑料、树脂、金属或复合材料进行打印,最终生成能准确反映终端产品特性的功能性模型。这一过程的核心优势在于允许设计师快速、彻底地验证设计构想。

3D打印工艺的选择与权衡

不同3D打印工艺为快速原型制作提供了多样化选择,需结合美观需求、材料特性及功能要求进行适配:

熔融沉积建模(FDM):应用广泛,但分辨率与精度相对较低,可能限制复杂设计的实现。

立体光刻(SLA):适合对视觉美感要求高的原型,但材料兼容性有限且需大量后处理。

选择性激光烧结(SLS):以快速生成高质量功能部件著称,但材料选择与SLA类似存在限制。

MultiJetFusion:支持多材料原型设计,可实现精细视觉效果,但成本较高,更适用于终端零件生产。

金属3D打印:虽应用较少,但也可用于原型制作。

原型的分类与特性

快速原型制作可分为以下类型,各具侧重:

低保真原型(概念验证):设计初期的基础阶段,聚焦核心功能验证,忽略视觉外观。3D打印(尤其FDM)的经济性与速度优势在此阶段尤为突出。

视觉原型(外观模型):强调产品外观与触感,包括形状、尺寸、颜色及表面纹理等因素,光固化成型(如SLA)是此类原型的常用技术。

功能原型:专注于功能测试,设计师可逐项验证功能有效性,确保集成至终端产品前实现预期性能。

工程/预生产原型:集成前序迭代成果的接近终态模型,可用于客户展示、投资者沟通及制造商协作。

工业领域的实践应用

快速原型制作的多场景适应性使其广泛应用于多个行业,成为简化开发流程、推动创新的关键工具:

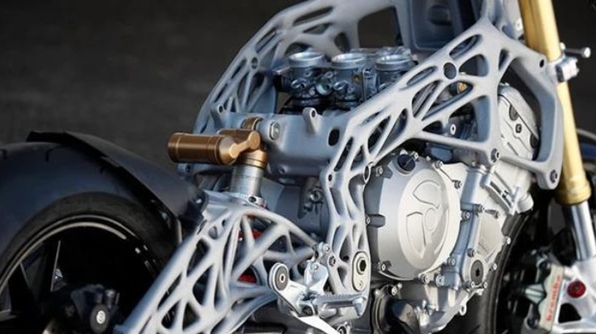

航空航天与汽车:在高性能、高通量场景中,快速原型制作对复杂组件的设计与测试至关重要。例如,航空航天工程师通过3D打印涡轮叶片、机翼等轻质复杂部件的物理原型,评估其在现实条件下的性能、耐久性及空气动力学特性;汽车制造商则利用该技术开发齿轮、发动机部件及空气动力学车身面板,实现批量生产前的快速调整。

时尚与珠宝:设计师借助快速原型制作提升创意实现效率,轻松创造多样化服装与饰品,以适应快速变化的趋势与客户需求,减少传统制造的重组成本。

快速原型制作的核心价值

快速原型制作的优势对产品开发流程产生了深远影响:

加速开发周期:通过将数字设计快速转化为物理原型,显著缩短从概念到生产的时间步骤,帮助企业抢占市场先机,提升应对需求变化的灵活性。

推动迭代创新:允许短时间内探索广泛设计与概念,突破传统制造需等待终端产品才能获取反馈的局限。结合3D打印,可即时整合反馈与测试结果,促进设计优化与材料实验,最终提升终端零件性能。

通过精准选择工艺、明确原型类型,并深度结合行业需求,快速原型制作已成为3D打印领域中连接创意与实体的关键桥梁。

标签:

上一篇:聚碳酸酯PC在3D打印中的特性与应用

下一篇:3D打印增材制造后处理中的热处理技术介绍

销售热线:158-1687-3821

销售热线:158-1687-3821