销售热线:158-1687-3821

销售热线:158-1687-3821

电子3D打印技术通过将导电、半导体或绝缘墨水直接沉积在基板上,实现电路与设备的高效定制。其核心工艺分为高精度的挤出打印与高速度的喷墨打印。通过“设计-切片-打印-后处理”四步流程,该技术不仅突破了传统制造在复杂结构上的限制,更大幅降低了研发成本与生产周期,是实现电子产品柔性化、个性化制造的革命性方案。

核心工艺深度对比

电子3D打印主要分为挤出与喷墨两大流派,其特性决定了应用场景的差异:

挤出打印:利用压力将高粘度油墨挤出。优点是材料利用率极高,物理强度好;缺点是速度较慢,适合制造单层加厚线路。

喷墨打印:通过压电效应喷射微小液滴。优点是精度高、速度快,适合复杂的多层精密电路;缺点是需严格控制油墨粘度,且通常需要后处理。

此外,喷雾打印、激光诱导转移等前沿技术也正处于研发阶段,旨在进一步提升打印的精细度与材料适配性。

标准化打印四部曲

实现完美的电子功能件,需严格执行从数字化到物理化的转换流程:

建模设计:利用CAD软件进行电路拓扑与结构的一体化模拟,确保功能实现。

切片处理:将3D模型转化为机器可识别的二维层指令。

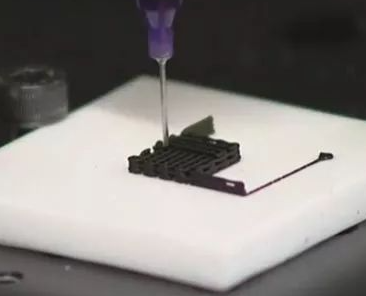

精准沉积:设备根据指令,将功能墨水逐层沉积在指定基板上。

功能强化:通过退火、固化或化学镀等后处理手段,显著提升电路的电导率与机械稳定性。

杰呈工厂案例解析

杰呈3D打印工厂在处理某医疗器械柔性传感器项目时,通过深度介入产品原型开发,展示了极强的专业实力:

项目环节 杰呈实战经验与介入表现

材料适配 针对高灵敏度需求,自主调配高固体含量银浆,解决挤出工艺中的喷嘴堵塞痛点。

工艺优化 采用“喷墨+局部挤出”复合工艺,使多层互连电路的对位精度达到微米级,通过率提升30%。

后处理控制 引入阶梯式梯度退火技术,在不损伤柔性基材的前提下,将导电性能提升至体材料的65%。

产业革新与未来价值

电子3D打印技术正在重塑电子行业的供应链逻辑。它不仅极大地赋予了工程师设计自由度,支持在非平面或柔性表面直接成型电路,还通过减少化学蚀刻废液排放,实现了绿色可持续生产。对于企业而言,这意味着更低的开模成本与更快的市场响应速度;对于终端消费者,则意味着可以获得更轻薄、更具个性化功能的智能穿戴与电子设备,推动了整个社会向智能制造转型。

上一篇:产品设计落地难?消费品3D模型如何解决开发痛点?

下一篇:抱歉暂无数据