销售热线:158-1687-3821

销售热线:158-1687-3821

面对产品研发周期长、样机成本高及细节还原难等痛点,消费品3D模型提供了高效的数字化解决方案。它通过高精度的视觉呈现与功能验证,实现了从设计蓝图到实物生产的无缝衔接。借助3D模型,企业不仅能大幅缩短打样周期,还能通过精准的数据调优降低试错成本。本文将从视觉交互、设计优化、性能校验及柔性制造四个维度,深度解析3D模型如何赋能消费品创新。

极致视觉增强信任

3D模型赋予了消费品超越传统图片的交互深度,让用户在购买前即可全方位审视产品细节。通过对材质纹理(如皮革毛孔、金属拉丝)的物理渲染,模型能真实还原产品的触感与光泽。这种透明化的展示方式有效解决了线上消费“所见非所得”的疑虑,显著提升了转化率与品牌美誉度。

敏捷设计按需定制

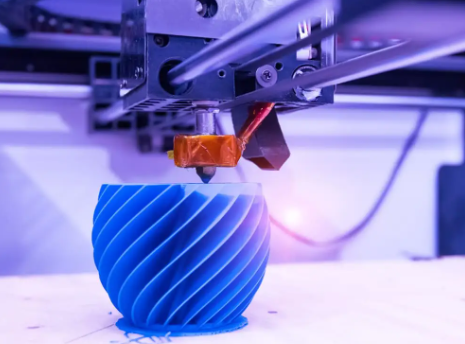

数字化建模彻底打破了传统模具对创意的束缚。设计师可实时调整复杂的几何结构或配色方案,并同步至3D打印设备进行原型制作。这种“模型驱动生产”的模式,不仅提升了设计的灵活性,更让个性化小批量定制成为可能。其核心优势在于:

即时反馈: 修改参数后分钟级生成新方案。

零模具费: 摆脱数万元的开模成本限制。

复杂结构实现: 轻松处理镂空、仿生等传统工艺无法加工的造型。

严苛仿真降低风险

在投入量产前,3D模型是进行力学与功能测试的核心载体。通过物理仿真软件,可以预判产品在跌落、拉伸或高压环境下的结构表现。案例分享:杰呈3D打印工厂在协助某知名筋膜枪品牌研发时,通过建立精密3D模型,针对内部传动连杆进行了疲劳强度模拟实验。我们在模型阶段发现了原有设计在3000转/分频率下存在的应力集中问题,随后介入优化了加强筋厚度及轴承座结构,直接避免了后期50万套量产产品的断裂风险,研发成本节省近30%。

绿色制造提质增效

3D模型与增材制造技术的结合,实现了材料的精准堆叠,从源头上减少了边角料的产生。这种按需打印、分布式生产的模式,取消了冗余的库存积压,让供应链变得更加轻量化。无论是传统的前卫艺术摆件,还是精密的功能性零件,3D模型都能确保从虚拟到实体的精准还原,驱动生活品质的全面升级。

如果您正面临产品落地难题,需要更高精度的模型设计或打印服务,我可以为您提供更详细的行业案例参考,或者为您规划一套降本增效的3D技术实施方案,您看需要吗?