销售热线:158-1687-3821

销售热线:158-1687-3821

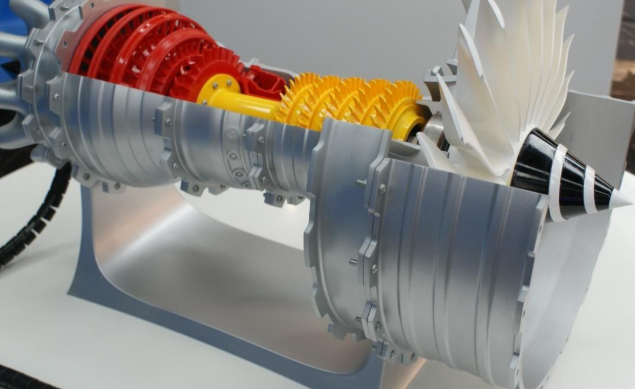

作为航天制造的新引擎,3D打印技术通过增材制造原理实现了复杂精密构件的一体成型,有效解决了传统工艺中减重难、零件多、研发周期长等核心痛点,是提升航天器性能与深空探索效率的数字化解决方案。

(一)复杂部件制造:挑战传统设计的“不可能”

航空航天装备对零部件的性能要求极为苛刻,传统切削或铸造工艺往往受限于材料利用率和结构复杂度。现在的3D打印技术通过逐层累积的原理,实现了整体成型技术突破。这意味着我们不再需要繁琐的模具开发与多组件拼装,可以直接生成含有复杂内部流道、蜂窝结构的精密构件。

杰呈工厂在这一领域积累了丰富的实战经验。以某航空发动机的燃油喷嘴组件为例,该零件内部含有极为精密的内腔结构。在我们的实战案例中,通过金属3D打印技术将原先需要20多个零件焊接而成的组件一次性整体成型。这一优化不仅让构件重量减轻了约25%,还将燃油效率提升了1%,其耐高温性能和使用寿命较传统件更是延长了近5倍。

此外,在卫星支撑结构领域,我们利用仿生拓扑优化设计,配合高强度的铝合金或钛合金材料,成功助力某型号卫星支架在确保力学性能的前提下,实现结构减重40%以上。这些节省下来的载荷重量,能让卫星携带更多科学观测设备,或者通过减少燃料消耗来显著延长其服役寿命,大大提升了卫星的任务灵活性。

(二)快速维修与逆向工程:太空与地面的“及时雨”

深空探索任务对设备的自主运维要求极高,一旦出现零件损坏,地面补给往往远水解不了近渴。3D打印在空间站等微重力环境下的应用,让宇航员能够即时制造专用工具与替换件。通过配备金属及聚合物材料体系,设备修复周期从原来的数月缩短至几小时,彻底扭转了被动等待地面支援的局面。

而在民用航空维修领域,杰呈工厂利用先进的三维扫描与逆向建模技术,为许多服役年限较长的飞行器解决了停产备件断裂的难题。通过对磨损或损坏的零件进行高精度数据采集,我们在数据库中进行材料性能等效替代,复原后的零件不仅形貌精准,更通过数字化优化设计拥有了比原件更优异的疲劳强度。这种数字化再造模式,为航空资产的全生命周期管理提供了充满想象力的创新方案。

无论您是追求极端轻量化的航空结构件开发,还是面临复杂备件的紧急生产难题,杰呈3D打印都能为您提供从拓扑优化到成品制造的全流程技术支持,助力每一项航天梦想腾云而上。

上一篇:3D打印能给能源工业带来哪些改变?

下一篇:3D打印高性能材料如何突破制造瓶颈?