销售热线:158-1687-3821

销售热线:158-1687-3821

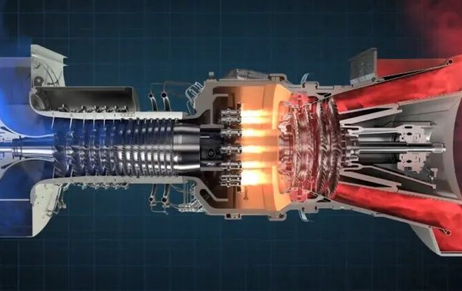

3D打印技术正通过实现能源设备的一体化成型、复杂结构的精准定制以及生产成本的显著压降,全面重塑能源与工业制造的生产逻辑与效率边界。

在能源装备制造领域,效能的跃迁已经成为现实。核能设施的关键部件正迎来革命性突破,通过多材料复合沉积工艺,3D打印能够制造出带有复杂内部冷却流道的一体化构件。以杰呈工厂参与的某第三代核反应堆压力容器组件为例,我们采用碳化硅基复合材料梯度打印技术,使设备热传导效率大幅提升,服役寿命延长至传统产品的2.3倍。更具前瞻性的是,我们在构件成型中直接嵌入传感器,让设备管理从被动检修升级为实时预警。而在风电领域,针对百米级叶片的制造痛点,杰呈工厂利用连续纤维增强热塑性复合材料,构建出仿生骨架结构,即使在极端台风工况下,其抗弯刚度也表现优异,且实现了退役材料的闭环循环利用。

转看智能生产工具的开发,柔性制造正在解决工业生产的燃眉之急。在新能源汽车电池模组生产线上,传统夹具难以适配多型号需求,且委外加工周期长、成本高。杰呈工厂通过拓扑优化算法,为客户提供轻量化夹具方案。以往使用电木材质经CNC加工,不仅材料浪费大,周期也往往长达数周。引入工业级光敏树脂3D打印后,即使是大尺寸工件也能在20小时内快速交付,表面光滑无需二次处理,综合治具成本降低了30%以上,产品良率更是稳居行业标杆水平。

机器人末端执行器的进化同样令人瞩目。通过多自由度仿生设计,抓取系统能自适应各种异形工件。杰呈工厂为某汽车焊装车间定制的柔性夹爪,集成了应力感知功能,不仅保持了极高的重复定位精度,还将整条产线的换型时间压缩了40%以上。这种智能工具与生产系统的深度耦合,正精准解决工业4.0时代小批量、多品种生产的痛点,帮助企业在激烈的市场竞争中占据主动。

如果您也面临能源设备复杂构件加工难、工业治具定制周期长等问题,欢迎联系杰呈3D打印,我们将为您提供从设计优化到高效交付的全链条制造解决方案。

上一篇:3D打印定制化消费品新趋势:如何打造属于你的专属时尚美学?

下一篇:航空航天3D打印的优势:领略更轻更强的未来装备制造!