销售热线:158-1687-3821

销售热线:158-1687-3821

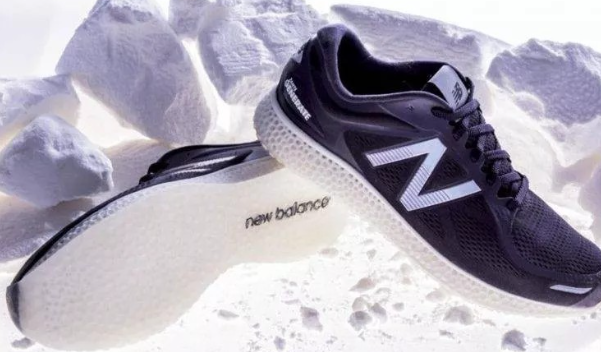

面对传统成品鞋磨脚、挤脚及无法满足特殊脚型等痛点,3D打印技术通过毫米级三维足部扫描与AI算法,实现了真正的“量脚定制”。该技术重构了鞋业生态,从精准建模、晶格缓冲结构到环保材料应用,不仅解决了适配性难题,更提升了穿着舒适度与运动保护性能,为消费者提供个性化且兼具功能性的足部装备新选择。

扫描建模精准适配

传统制鞋依赖标准鞋楦,难以兼容足弓高低或脚宽差异。3D打印技术利用非接触式三维扫描,捕捉足部压力分布与生物特征,结合AI生成专属数字化鞋楦。这种模式突破了标准化生产的束缚,使鞋腔内部曲线与个人脚型高度贴合,从根源上解决了新鞋磨脚的顽疾,让每双鞋都能成为缓解足部疲劳、提供动态支撑的精密运动装备。

晶格结构性能飞跃

借助增材制造的几何自由度,设计师能在鞋底内部植入复杂的晶格系统。这种结构可依据生物力学需求调节不同区域的刚度与回弹,实现轻量化与缓冲性能的平衡。相较于传统注塑中底,3D打印晶格能提供更精准的能量反馈,并具备极佳的透气性。随着生物基PLA、弹性TPU等新材料的成熟,鞋底的耐久性与环保属性也得到了大幅跨越。

敏捷制造交付高效

杰呈3D打印工厂在实战中,通过多台工业级光固化与SLM金属打印设备,将鞋类研发周期从传统的数月缩短至7-10天。在为某专业跑鞋品牌提供服务时,我们深度拆解足踝扭矩数据,利用TPU晶格分区技术,使成品鞋的支撑稳定性提升25%,且样鞋试产成本降低40%。这种快速迭代能力,确立了我们在复杂结构成型与功能性验证方面的专业服务价值。

智能驱动鞋业未来

未来,AI驱动的衍生设计将与3D打印深度融合,根据用户的运动轨迹自动优化鞋底拓扑结构。随着分布式制造网络的建立,规模化定制成本将持续下降,使高端定制鞋履走向大众市场。从医疗矫形鞋垫到竞技体育装备,3D打印正推动鞋业向数字化、智能化与可持续化转型,构建一个“千人千面”的精准智造新纪元,彻底改写传统制造的游戏规则。