销售热线:158-1687-3821

销售热线:158-1687-3821

3D打印技术正通过复杂结构制造与轻量化设计,正面解决消费电子领域高性能与规模化量产的矛盾。该技术不仅在折叠屏铰链、可穿戴中框等精密零件上实现减重增效,更通过钛合金材料成本降幅达50%及AI生成式设计,打通了从原型验证到工业级量产的路径,成为电子产品精密制造与创新形态落地的核心驱动力。

折叠屏铰链精密制造

在折叠屏手机领域,3D打印解决了传统CNC无法加工超薄精密结构的痛点。以钛合金为核心材料,通过增材制造工艺,铰链翼板厚度可压缩至0.15mm,强度反而提升1.2倍。这不仅让机身厚度刷新行业纪录,更通过高频折叠测试验证了耐用性。随着国产激光器与高性能金属粉末的普及,精密结构件的年产能已跨越十万件门槛,标志着3D打印正式步入精密增材的规模化时代。

智能穿戴轻量化迭代

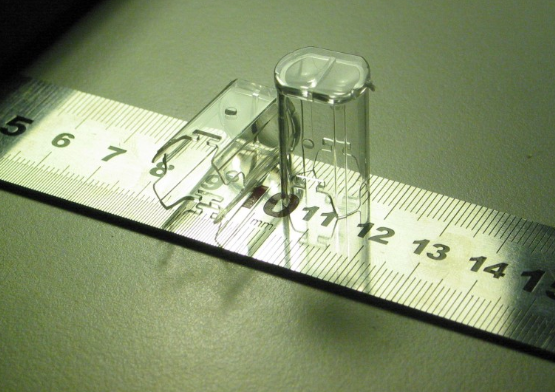

针对智能穿戴设备对佩戴舒适度与空间利用率的严苛要求,3D打印提供了蜂窝状框架与集成化设计方案。利用高精度打印技术,可以在减轻外壳重量的同时,预留传感器安装位点并优化散热风道。此外,多材料混合打印技术的应用,预示着未来柔性电路与金属框架能实现一体化成型。这种技术融合不仅缩短了开发周期,更在小批量塑料结构件的交付上展现出极高的灵活性与成本优势。

工业级量产实战案例

作为资深服务商,杰呈3D打印工厂在某知名品牌折叠屏项目的结构件改良中,通过引入多激光协同技术,将原本复杂的铰链支撑件生产效率提升了40%。我们深度介入研发环节,利用nTop软件进行流体力学模拟优化散热结构,并将材料利用率稳定在95%以上。针对后处理瓶颈,杰呈采用自动化抛光与热处理一体化方案,确保了零部件表面粗糙度与尺寸公差均达到微米级标准,为客户实现了年产15万件的高可靠性交付。

产业链协同降本增效

当前3D打印正处于从高端定制向大众市场渗透的关键期。随着钛合金粉末从600元/千克降至300元以下,以及AI驱动的生成式设计加速产品迭代,制造端已具备极强的竞争优势。虽然行业仍面临后处理自动化与标准化体系的挑战,但结合环保生物基材料的应用,3D打印已成为契合ESG目标的绿色制造首选。未来,这种精密制造新纪元将持续推动电子产品向更轻、更薄、更强悍的方向演进。