销售热线:158-1687-3821

销售热线:158-1687-3821

很多骑行发烧友和开发者常问:3D打印加工厂家能直接参与碳纤维车架研发吗?答案是肯定的。通过引入工业级3D打印技术,自行车制造不仅能缩短数月的研发周期,还能在模具开发和疲劳测试阶段节省高达80%的成本。本文将为您揭秘全球顶尖山地车品牌如何利用3D打印突破生产瓶颈,实现从设计图纸到实车下线的极速转化。

在高端自行车制造领域,圣克鲁斯(Santa Cruz)一直以硬核性能著称。但当顶级车手丹尼·麦克阿斯基尔(Danny MacAskill)提出定制化单次设计需求时,传统的亚洲大规模代工模式显露了短板:不仅沟通成本高,且制作一套碳纤维模具动辄耗资数万美金,耗时数周。作为专业的3D打印加工厂家,杰呈工厂在处理此类需求时,会采用同样的工业逻辑来解决研发痛点。

研发的第一步是视觉与功能的双重确认。圣克鲁斯利用ASA材料打印出1:1的等比例框架模型。比起冰冷的屏幕数据,实物手感能让设计师瞬间察觉管材比例是否合理。杰呈在实战经验中发现,通过FDM技术打印的大尺寸原形,其尺寸公差可控制在±0.1mm以内。这种“所见即所得”的加工方案,避免了后期碳纤维开模后才发现干涉问题的巨大损失。

最核心的技术突破在于“牺牲性芯轴”的应用。为了制造复杂的碳纤维内腔,杰呈推荐使用耐高温、高压的ULTEM 1010材料制作3D打印芯轴。在圣克鲁斯的案例中,这种材料支撑起了复杂的几何结构,使得传统五轴机床难以加工的形状变得轻而易举。实测数据显示,使用3D打印工具辅助,研发团队在几小时内就能完成设计迭代,从CAD图纸到可骑行的原型车仅需几周时间,而传统方式至少需要3-5个月。

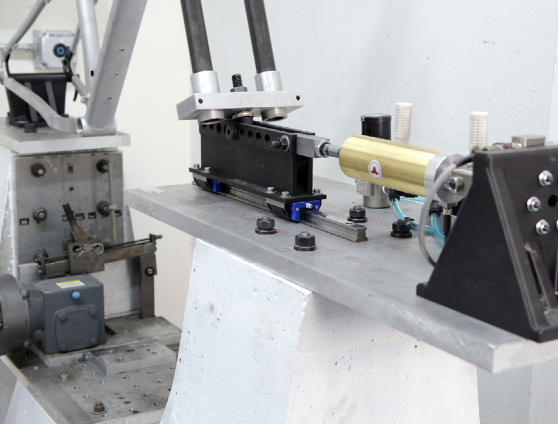

除了模具辅助,3D打印在测试端的表现同样抢眼。在圣克鲁斯的实验室里,Fortus 450mc打印机几乎每天满负荷运转。他们大量使用添加了短切碳纤维的尼龙12(Nylon 12CF)来打印测试夹具。这种材料具有极高的强度重量比,能够承受疲劳试验机数万次的冲击而不变形。杰呈工厂在为客户提供此类定制夹具时,通常能比金属机加工件减轻60%以上的重量,且交付周期缩短周期至48小时内。

从概念构思到成品测试,3D打印技术正在重塑高精尖制造业的底层逻辑。它不再仅仅是做个样件,而是深度嵌入生产链条的精密工具。无论您是需要复杂结构的碳纤维模具辅助,还是高强度的工业级功能件开发,专业的3D打印加工服务都能为您提供更高效的选择。

如果您也希望像圣克鲁斯一样加速产品迭代,突破传统制造限制,欢迎咨询杰呈3D打印。我们拥有丰富的工业级材料库和多维度加工经验,致力于为您提供从原型设计到小批量生产的一站式增材制造解决方案,助力您的创新理念快速落地。