销售热线:158-1687-3821

销售热线:158-1687-3821

医疗器械制造正步入数字化精密时代,通过高精度3D扫描获取患者解剖数据并结合生物相容性3D打印,杰呈工厂已成功为多家机构提供从数据采集到USP VI级成品交付的一站式服务,显著缩短了复杂手术器械的研发周期并提升了临床适配度。

这种端到端的流程不仅解决了传统加工难以实现的复杂几何结构问题,更通过ISO 10993认证材料确保了人体接触的绝对安全。如果您正在寻求提升医疗产品转化效率的方案,这种由3D扫描驱动的增材制造服务正是当前兼顾合规性与个性化需求的最佳路径。

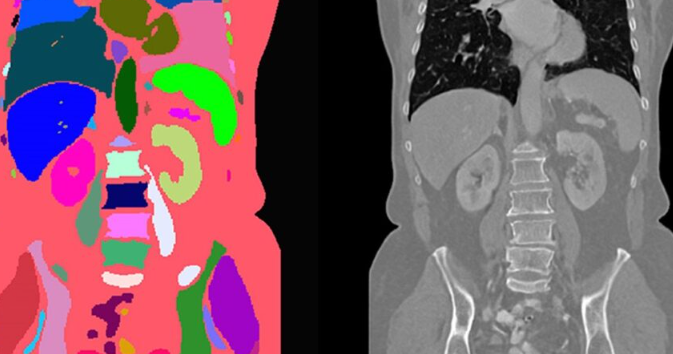

在医疗行业的深度变革中,3D扫描技术作为数字化的起点,为后续的增材制造奠定了精准的基石。不同于传统的石膏取模或手动测量,杰呈工厂采用工业级高精度3D扫描设备,能够捕捉亚微米级的解剖结构细节,为生产符合ISO 10993与USP VI级标准的生物相容性组件提供了原始依据。

这种技术集成使得医疗设备制造商、器械研发机构能够跨越减材制造的局限,在确保材料安全性的前提下,实现患者特定的精准医疗。所有打印成件均经过严格测试,可耐受伽马射线、环氧乙烷及蒸汽高压灭菌,完美契合手术室及实验室的严苛环境。

针对不同的应用场景,我们提供多元化的生物相容性材料选择,以满足韧性、耐热性及透明度的差异化需求。高强度的ABS-M30i因其卓越的拉伸与冲击强度,常被杰呈工厂用于制造制药包装及食品级接触工具,其通过的NSF 51认证保障了生产线的安全性。

若您的项目追求更高的耐热表现,PC-ISO则是更优的选择,其强度优于普通材料且支持多次高温蒸汽消毒。对于需要可视化操作的场景,如细胞培养皿或手术导板,透明无色的MED610材料凭借FDA批准的生物相容性脱颖而出。而在航空航天医疗或极高热稳定性需求下,ULTEM1010通过了UL94-V0阻燃及FST认证,代表了目前FDM热塑性塑料的性能巅峰。

杰呈工厂在实战中积累了丰富的行业案例,将3D扫描获取的云点数据转化为高性能的医疗终端产品。在手术导板领域,我们配合外科医生通过扫描数据预判手术路径,使复杂骨科手术的出血量平均降低约15%,手术时间缩短近20%。针对康复领域的矫形器与假肢,利用3D扫描对患者残肢进行全方位建模,制造出的轻量化接受腔比传统产品减重约30%,极大提升了患者的佩戴舒适度与活动灵巧性。

此外,对于声学产品如定制化助听器,我们通过对耳道内部的精准扫描,实现了ITE与BTE设备与用户耳廓轮廓的完美贴合,音质保持力与佩戴稳定性均得到显著改善。从手术器械的原型开发到小批量成品生产,3D扫描与增材制造的结合正成为推动医疗器械创新、降低医疗机构运营成本的关键力量。