销售热线:158-1687-3821

销售热线:158-1687-3821

3D打印流程中,精度与速度的平衡是关键挑战。通过优化硬件结构、调整打印参数、选择合适材料及采用智能算法,可在保证细节精准的同时提升效率。本文将探讨四种核心策略,帮助非专业者轻松理解如何实现这一平衡。

硬件优化:提升机械精度

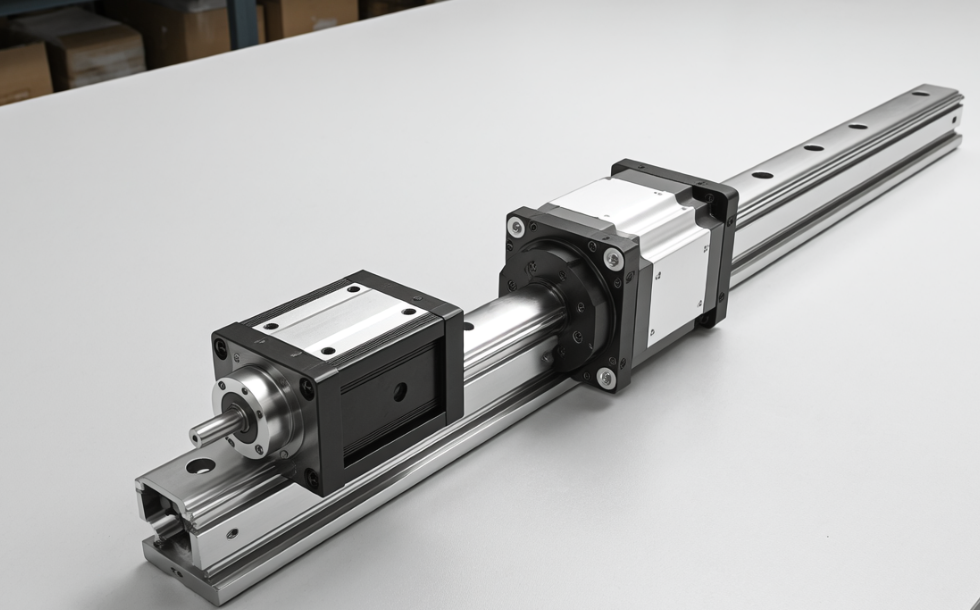

采用高精度直线导轨和步进电机,确保喷头运动平稳。例如,点维3D打印机使用精密丝杆配合滑台模组,减少喷头抖动,提升定位精度至±5μm。双段控温喷头可精准控制材料流动性——前段高温融化耗材保证流动性,后段预加热增强层间粘结,避免过热导致模型变形或过冷导致层间分离。直线电机替代丝杠传动后,系统响应频宽提升至800Hz以上,消除反向间隙,实现更平滑的加速曲线。

根据模型复杂度动态调整打印参数。复杂模型(如精细兵人)需采用0.2mm喷嘴配合0.08mm层高,虽需2小时打印但表面细节丰富;简单模型(如大型概念件)可换用0.4mm喷嘴与0.2mm层高,1.5小时即可完成,表面虽有轻微层纹但满足功能需求。通过S曲线加减速算法平滑jerk过渡,结合自适应PID控制实时调整挤出速度,可在关键部位(如悬空支撑区)自动降速50%,非关键部位提速40%,实现整体效率提升30%。

材料选择:平衡性能需求

不同材料对精度与速度的影响差异显著。PLA材料收缩率仅0.3%,适合打印高精度小型模型;ABS材料强度高但收缩率达0.8%,需配合恒温外壳(26℃±1℃)控制环境温度,避免翘曲变形。碳纤维增强尼龙虽硬度高,需采用陶瓷轴承支撑旋转部件(摩擦系数<0.001),并配合前馈补偿算法预加载惯性力,防止高速打印时喷头磨损。优质丝材直径偏差<0.05mm,杂质含量<0.1%,可显著减少挤出不均导致的尺寸误差。

模型预测控制(MPC)通过动力学建模,在打印前预判路径曲率与急动度突变区域,自动调整局部速度。例如在打印50°以上锐角时,系统自动触发0.2mm/s降速保护,避免层间分离;在平滑曲面区提速至100mm/s,配合NURBS样条拟合实现轨迹平滑。迭代学习控制(ILC)通过记忆周期误差,在连续打印中逐步优化路径,使定位重复性提升±1.5μm。结合振动传感器实时反馈,压电作动器可主动抵消50Hz以下共振频率,确保高速打印时结构稳定性。

从微型涡轮喷气发动机到太空热交换器,3D打印流程图通过硬件优化、参数智能调整、材料科学突破与算法创新,正在重构“精度-速度”的平衡边界。当碳纤维增强树脂在0.08mm层高下实现99.8%尺寸精度,当多喷头同步打印将大型构件生产周期缩短70%,3D打印正以更智能的方式,让工业制造与个人创作同时享受高精度与高效率的双重优势。