销售热线:158-1687-3821

销售热线:158-1687-3821

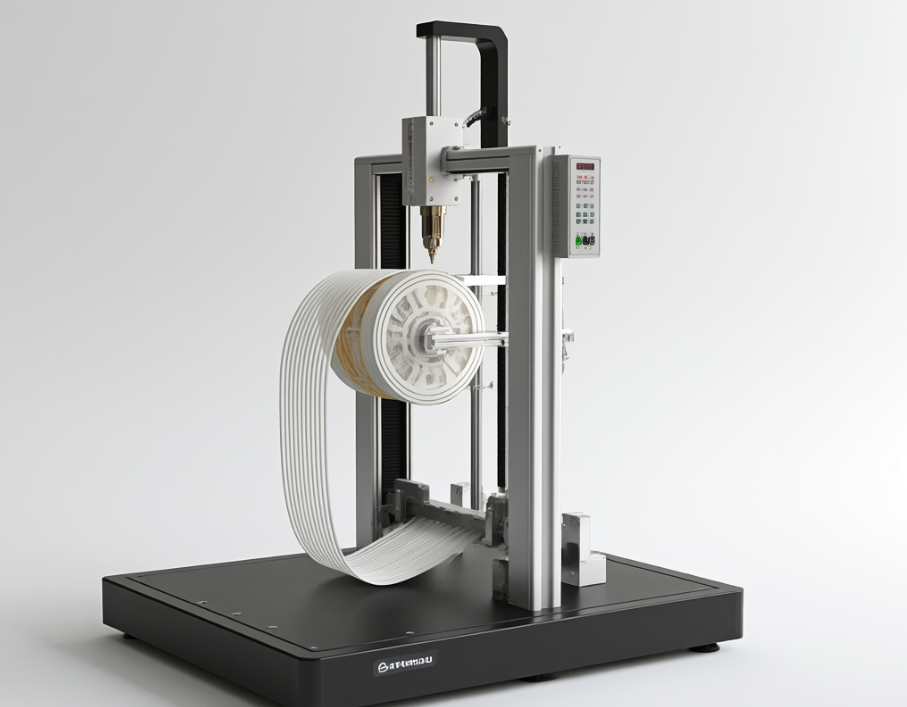

熔融沉积技术通过加热喷头将塑料丝材熔化,按预设路径逐层堆积,冷却后形成立体结构。无需传统制造中的模具制作、机械加工等复杂步骤,直接将数字模型转化为实体产品,大幅缩短生产周期,降低制造成本,成为现代制造业的重要创新工具。

技术原理简述

熔融沉积技术采用热塑性塑料丝材为原料,通过高温喷头熔融后挤出,在成型平台上按三维模型数据逐层堆积。每层厚度可精准控制在0.1-0.3毫米,冷却后形成致密结构。该技术无需高压注射或激光烧结,设备成本低廉,操作门槛低,家庭级3D打印机即可实现基础应用。

生产步骤对比

传统制造需经历设计-开模-铸造-加工-组装等五至七道工序,耗时数周。而熔融沉积技术实现“设计即生产”,从数字模型到成品仅需三步:模型切片、参数设置、启动打印。以定制手机壳为例,传统工艺需开模费用数万元,而3D打印仅需2小时完成设计到成品的全流程。

成本效益分析

材料成本方面,熔融沉积使用的PLA/ABS线材每公斤仅需50-200元,较传统注塑材料降低40%。时间成本方面,小批量定制产品生产周期从15天压缩至2天,综合成本降低30%-50%。设备维护简单,无需专业技工,普通操作员培训2小时即可上岗,人力成本大幅削减。

应用案例展示

医疗领域已实现定制化假肢、手术导板的快速生产,患者等待时间从数月缩短至48小时。教育行业通过3D打印制作分子结构模型、历史文物复制品,使抽象知识具象化。消费电子领域,个性化无人机机架、创意台灯底座等定制产品,通过熔融沉积技术实现“当天设计、次日达”的柔性生产模式。

该技术不仅简化了生产流程,更推动制造业向“按需生产”转型。未来随着双喷头、多材料混合打印等技术的成熟,熔融沉积将在建筑、航空、食品等领域催生更多创新应用,持续释放“简化生产”的巨大潜力。

上一篇:3D扫描建模技术让老物件重生

下一篇:3D打印金属零件如何突破传统工艺精度限制