销售热线:158-1687-3821

销售热线:158-1687-3821

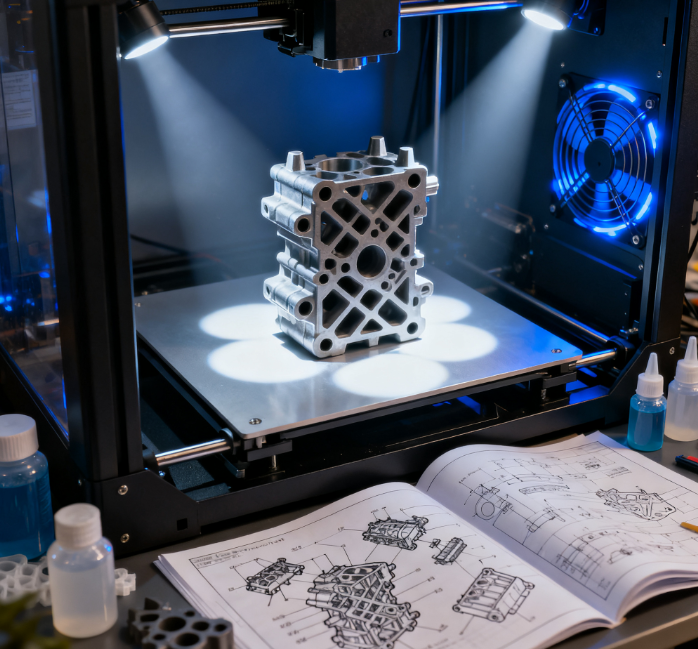

3D打印技术最初被用作生产原型零件的手段。材料挤压成型技术(ME),是基于ASTM美国材料测试协会标准的添加制造技术之一。

熔融沉积成型(FDM)或熔丝制造(FFF)是一种应用较为广泛的材料挤压成型技术。在该制作过程中,热塑性的3D打印细丝被送入加热的喷嘴,塑料被喷嘴处的高温熔化。然后,熔化的塑料从喷嘴挤出,通过控制喷嘴的移动来控制打印的形状,通过融合挤出的丝来形成层,再经层与层之间融合形成3D打印的样品。为了保证样品的精度,必须严格控制制作温度,以便能够在不过度加热的情况下使相邻的线和线进行融合。过热将导致材料的降解和失去几何控制,最终导致打印模型的失败。也正是由于这个原因,3D打印技术能加工的材料有限。

材料挤压成型技术的纯塑料打印技术已经发展了几十年,并且有大量的商业机器来进行制作。然而,使用材料挤压成型技术的复合材料的3D打印技术仍然是相对较新的研究领域。

有大量研究证明,为了改善打印的零件的机械性能或实现一些特殊功能,可以向打印线材中添加不连续纤维和颗粒增强材料。虽然3D打印的短纤维增强聚合物复合材料在性能上比纯塑料有显著改善,但机械性能远不如连续纤维增强复合材料。由于纤维具有比基体高得多的比刚度和比强度,所以设计复合材料部件使得载荷主要由纤维承受和传递是非常有效的。为了促进这一设计理念,保持纤维的连续性至关重要。因此,与短纤维复合材料相比,连续纤维增强复合材料的3D打印具有实现更高性能的潜力。

Christian等人(1998年)开发了一种将材料挤压成型技术与热塑性丝束铺放相结合的工艺。此后,在这一领域研究人员进行了大量研究,制备技术和工艺也在逐步完善。此前,复合材料3D打印技术的发展已由单纯的塑料制作发展成为包含聚合物、金属和陶瓷基复合材料的制作工艺。除了力学性能方面的改进,其他功能方面也获得了改进,如光学、电学、热学和生物医学等,这些都是通过添加增强物实现的。

近些年来,一些其他打印类型的3D打印机相继问世,其中包含了更为先进的光固化打印技术、激光烧结技术等。这类的打印机的出现使得3D打印技术向着更加完善的方向迈进,其打印的原理与材料挤压成型技术有着本质上的区别。通过激光高能量的特点使其在同一高度位置的树脂材料迅速凝固,再进一步通过层与层之间的粘连形成样品,这与材料挤压成型技术相比打印速度获得了很大程度的提升,不过也对所能制作的材料提出了更高的要求。

受女王凤凰螺壳的内部微观交叉叠层结构的启发,以非连续的短碳纤维作为增强相的尼龙作为基体的复合材料作为原材料,利用可编程的3D打印技术制备了具有不同层间夹角的仿生交叉叠层结构样品。通过实验测试结果、理论分析以及有限元数值模拟分析得到了仿生交叉叠层结构的强韧化机制,并由此提出基于该种结构的优化设计策略,有望在航空航天、军事国防领域得到应用。

近年来,研究人员受天然生物结构材料(如贝壳、螳螂虾和鸟头骨)的启发,通过模仿这些生物材料的精细层次微观结构,设计并获得了一系列轻质仿生结构材料,为高性能复合材料的设计和性能优化提供了一条新的途径。

但是当这种具备高强高韧的轻量化结构材料超过其载荷极限时,内部就会产生损伤,进而发生灾难性破坏,导致材料的失效。自修复材料的设想可以追溯到二十世纪六十年代,然而受制于当时的技术,导致自修复材料的突破与进展在进入21世纪才得以凸显。

上一篇:微波驱动TPU复合材料自修复技术

下一篇:3D打印样品力学性能的影响机制分析