销售热线:158-1687-3821

销售热线:158-1687-3821

3D打印技术在航空航天、汽车P2、医学和能源列等领域的潜在应用己引起了学术界和工业界的极大关注。3D打印可以快速、准确地制造具有复杂3D特征和从亚微米到米的各种尺寸的结构。这项技术有很多优势,例如易用性、可靠性、成本效益以及兼容材料(例如金属,聚合物和陶瓷)的多样性。这些特性使3D打印制造的结构可以广泛用于从微电子和微系统(例如传感器和芯片实验室)到航空航天结构(例如飞机发动机支架和燃料喷嘴)。与二维(2D)结构相比,3D打印技术可以构建具有较小平面的3D微系统。

3D打印和纳米技术的结合为3D工程材料的制造幵辟了新途径,这些材料具有优化的性能和多功能性。3D打印中加入纳米材料(例如,碳纳米管)不仅会改善所制造设备的功能(例如,电导率、机电/化学敏感性和机械强度),还可以提高3D打印工艺原料的可打印性。要发展纳米技术和3D打印的结合领域,必须提高对各种类型的纳米材料和纳米复合材料及其加工方式的了解,并找到合适的打印技术来构建3D系统和工程结构。

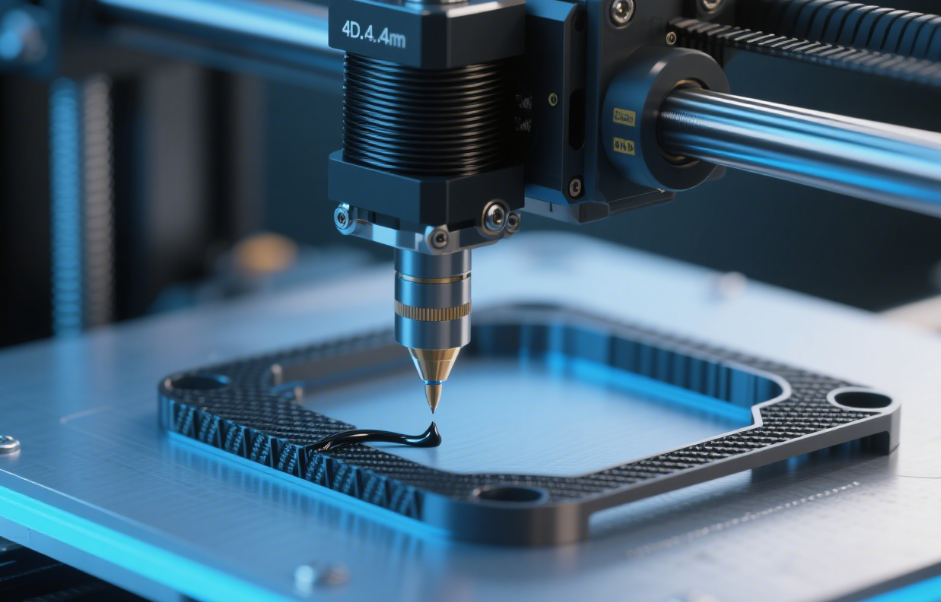

尽管纳米技术和3D打印的结合提8供了许多优势,但为了充分利用多功能纳米复合材料的全部潜力,必须解决一些挑战,例如纳米复合材料的加工、成本和可靠性。基于挤出的3D打印技术可能遇到诸如纳米材料的聚集或纳米颗粒添加到打印材料之后导致粘度增加的问题,这可能导致喷嘴堵塞。因此,必须使用适当的混合策略,以便在3D打印之前将纳米填料充分分散到主体材料中。

迄今为止,3D打印技术主要包括立体光刻技术、喷墨打印、粉末床3D打印和墨水直写成型3D打印等。立体光刻技术(Stereolithography)是一种基于使用紫外线(UV)光源对光敏聚合物树脂进行选择性固化的3D打印技术。与其他3D打印过程一样,物体通过计算机模型中二维横截面进行层层制造,通过在树脂表面扫描激光或投射整个切片,可以在光敏树脂中固化这些切片。立体光刻中使用的光敏聚合物通常是环氧化物和丙烯酸酯的混合物,再加上适当的光引发剂。立体光刻技术相对于其他3D打印技术的两个主要优点是零件精度高(层厚度约25pm)和表面光洁度好。鉴于基础树脂的成分相对固定,当需要化学功能化部件时,这种3D打印方法不是首选的选择。另一方面,树脂光化学的最新进展(添加UV阻滞剂或热引发剂,混合的光引发剂等)提高了立体光刻技术的分辨率,从而可以在不使用支撑材料的情况下打印带有内部流动通道的结构。立体光刻技术还可以使用带有悬浮颗粒的树脂来制造陶瓷和玻璃niG部件,打印完成之后,将交联的聚合物粘合剂烧掉并在高温下烧结陶瓷就可以形成高质量的零件。

喷墨打印的工作原理是将液体墨水的细小液滴放置到基底上的明确位置,在这种类型的打印中,发送到打印头的数字数据生成压力脉冲,每个压力脉冲都会使液滴从打印头中喷出。压力脉冲的致动通常通过热或压电来实现:在热敏打印头中,由发热电阻器引起的墨水溶剂的快速局部蒸发会在打印头内部产生气泡;在压电系统中,压力脉冲是由于施加电压脉冲而引起的压电致动器的机械变形产生的。商业喷墨打印机通常以20至100pm的最佳分辨率高速沉积直径25至125pm的液滴。典型的墨水是粘度小于40cP且表面张力大于20dynes_cm1的牛顿流体,通常将聚合物和表面活性剂添加到墨水中来调节这些参数以达到可打印的目的。通过将墨滴图案沉积在一起,可以将喷墨打印直接用于构建三维对象,并能够通过并行使用多个喷墨头来组合不同功能的墨水构建复合三维对象。当墨水相互兼容时,可以通过在构建过程中混合不同的墨水来打印具有渐变特性(颜色,弹性等)的材料。这种方法可用于构建的典型材料是光敏聚合物,其在沉积后可通过连接到打印头支架的紫外线灯立即固化。另外,通过使用含有陶瓷前驱体或纳米颗粒的墨水,可以直接喷墨打印三维陶瓷和金属零件。

上一篇:3D打印下的点阵结构创新与局限

下一篇:3D打印石墨烯材料现存问题与制备意义