销售热线:158-1687-3821

销售热线:158-1687-3821

3D打印技术的飞速发展,使得可以打印制备的点阵结构种类更多、精度更高。如今,一些结构更为复杂的点阵结构也能顺利制备。可以说,3D打印技术是促进点阵结构性能不断提升的一个重要因素。利用3D打印技术制备的点阵结构的力学性能测试,基本上都是进行压缩实验。不选择拉伸试验,是因为压缩实验更为简单。拉伸试验需要对样件和试验台之间进行特殊设计,而压缩实验只需通过粉碎板压缩试验台与点阵结构即可。Alsalla等人曾在测试点阵结构在拉伸过程中的状态变化时发现,接近点阵结构与测试装置连接处的表面会失效,这表明点阵结构的表面存在临界应力集中。所以,目前针对点阵结构,一般都是考虑压缩性能测试。

2011年,Hao等人利用SLM技术成功制备了单位尺寸为2mm~8mm的螺旋二十四面体结构材料,证明了螺旋二十四面体在3D打印过程中具备高的可制造性。2017年,Montazerian等人对螺旋二十四面体进行了压缩实验。实验结果表明,螺旋二十四面体在设计和制造具有高渗透性和良好力学性能的分级孔隙支架方面具有很大的应用潜力。

2018年,Yang等人对螺旋二十四面体结构在压缩载荷作用下的表面形貌和力学性能进行研究,通过数值分析证明了与其他点阵结构相比,螺旋二十四面体在形变过程中的应力和应变更为均匀。

Yánez等人通过改变设计螺旋二十四面体结构数学方程中的系数,设计了具有非球面孔洞的变形螺旋二十四面体结构。通过实验发现,与具有球面孔洞的普通螺旋二十四面体结构相比,变型螺旋二十四面体具有较高的刚度和强度。通常,点阵结构只是由一种类型的单元细胞结构周期性有序排列组成,点阵结构的性质由单元细胞结构定义。然而,Li等人在2016年展示了一种由两种或两种以上单元细胞结构共同组成的混合点阵结构,有效地结合了组成点阵结构的单元细胞结构的属性。

2018年,Maskery等人提出了一种新的点阵结构设计方法,可以制备出相对密度逐渐变化的梯度点阵结构。并且,这种设计方法还可以将两个或两个以上的相邻单元细胞合并在一起,向相邻区域进行均匀过渡。与单一类型的均匀点阵结构材料相比,功能梯度点阵结构材料的性能具有大幅度的提高。

2018年,Yang等人通过SLM技术制备了具有不同梯度方向的点阵结构材料,验证了密度分布的优化会促使点阵结构具有新的变形和力学性能。他们建立了数学模型,通过点阵结构密度分来预测点阵结构材料的力学性能,实现通过优化不同层的密度分布来自定义梯度点阵结构材料的力学性能的目的。

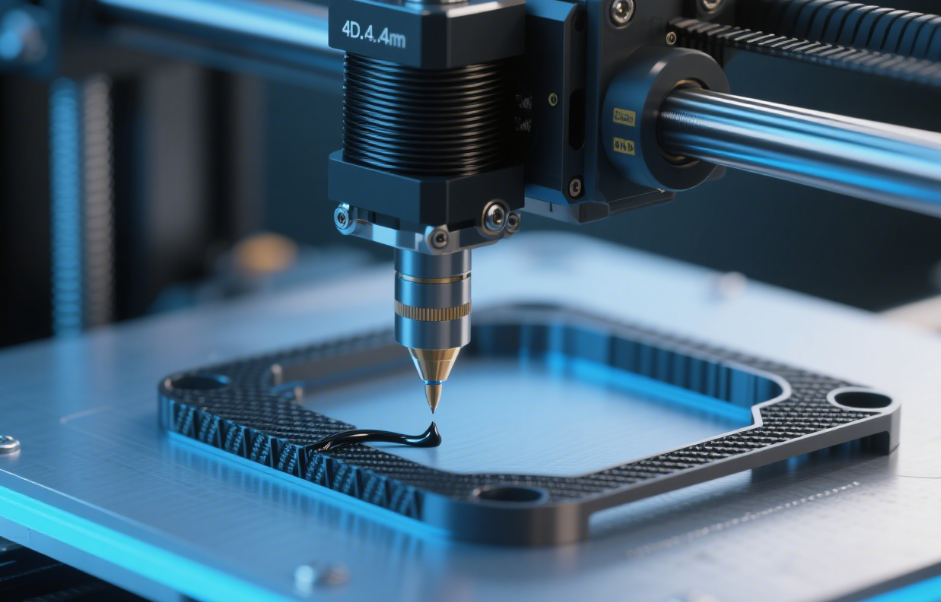

SLM技术是一种粉末层熔化(Powder Bed Fusion,PBF)形式的3D打印技术,它利用激光能量将CAD模型数据制备成金属点阵结构样件。对于每一层,金属粉末分布在前一层,然后由激光器选择性地扫描局部熔化粉末。利用SLM技术所打印的零部件的致密度可以达到99%以上。同时,快速的激光扫描速率和由于熔池尺寸小引起的较快的冷却速度,可以实现精密结构的打印,增强打印结构的力学性能。并且,由于整个SLM打印工程是在一个密闭的惰性气体环境中进行,避免了材料发生氧化作用,因此可以处理一些类似于钛合金的活跃金属。与其他的3D打印技术相比,SLM工艺制备的零部件精度最高。当需要制备高精度的零件,特别是需要制备一些具有内流道或者形状复杂难以加工的零件时,通常都会选择由SLM技术制备。

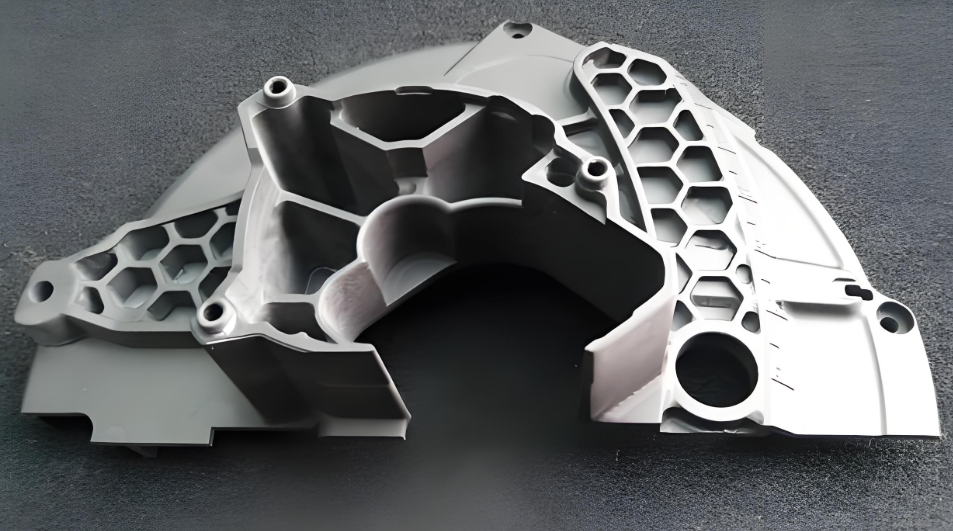

Hussein等人指出,SLM制造的点阵结构样件会存在与工程设计不符的几何偏差。Al-Saedi等人也同样观察到,通过SLM技术所制造的点阵结构中,固体支柱的尺寸会略微大于预期设计的支柱尺寸。Concli和Gilioli还指出,3D打印技术制造的点阵结构的实际几何形状与设计存在显著差异。