销售热线:158-1687-3821

销售热线:158-1687-3821

虽然每个应变状态下拉伸回复过程都会产生滞后现象,但同一应变状态下随着循环拉伸回复次数的增多,滞后现象逐渐减弱。表明了随着TPU材料拉伸回复过程的增多,在同一应变状态下,材料的拉伸回复曲线将越趋近于达到稳定状态。因此,截取了每一应变状态下第五次趋于稳定的拉伸回复曲线与单轴拉伸曲线进行对比分析。四种TPU材料各应变作用下的最高点基本与单轴拉伸曲线对应的应力应变相吻合,证明了等双轴拉伸数据的准确性。

同时,由于滞后现象,所以每次拉伸回复曲线并不重合,其围成的环称为滞后环,滞后环的面积代表一个拉伸回复过程中所损耗的功的大小。此外,轮胎在高速行驶过程中受到循环往复的作用力,类似于双轴拉伸状态,所以每一个滞后圈面积所对应的损耗功大小在一定程度下也代表了轮胎行驶过程中对能量的损耗。截取的每一应变作用下第五次拉伸回复曲线己基本趋于稳定,所以采用此时滞后环的面积则更能准确代表轮胎实际运动过程中对能量的损耗。

非充气轮胎在行驶过程中各部位受力情况一直在发生变化,所以轮胎材料一直收缩和回复状态下循环往复,为了更好模拟材料在拉伸收缩状态下的耐用性,对四种TPU材料进行了曲挠实验。

实验过程中四种TPU材料在曲挠试验机上由于受力进行不断的折叠回复过程。材料的各级曲挠次数代表着材料受到相同作用力时其耐破损性的能力。因此材料的曲挠次数越多,则材料的耐破损性越好,同时材料在制作轮胎时轮胎的使用寿命也越长。从图中数据对比分析来看,由于LANXESS-PC930在各级曲挠次数上最大,则选择其制作非充气轮胎,最终成型的非充气轮胎在使用寿命更长。

基于FDM的3D打印技术,其3D打印材料的流变性能对3D打印稳定性影响较大。因此,本章节实验中结合LANXESS-PC930、LANXESS-PR930、JGRW-线材、PMAX-线材四种TPU材料研宄了材料的流变性性能。首先通过熔融挤出仪和毛细管流变仪测试分析了四种TPU材料的的熔融指数,对比熔融指数来初步判断FDM打印成型中3D打印温度的设置和四种丝状线材的流动性的大小。然后在熔融挤出仪测试结果的基础上,采用毛细管流变仪的加热挤出过程去类比FDM技术3D打印时材料从喷嘴挤出的过程,对LANXESS-PC930的流动性进行详细研究。

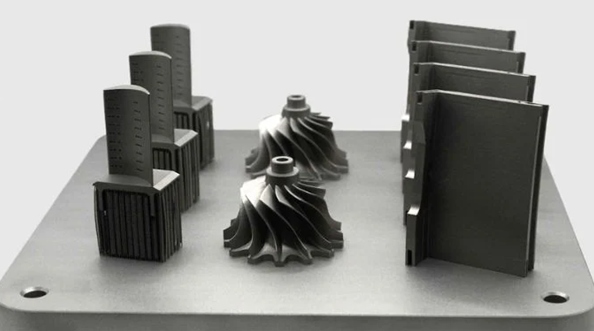

3D打印温度的探宄,通过设置不同的3D打印温度并保持其他3D打印参数不变,3D打印标准拉伸样条,并测试拉伸样条的拉伸强度来对比3D打印温度对制品性能的影响。同时由于非充气轮胎尺寸较大,采用FDM技术3D打印成型时间长,而降低3D打印填充率可以缩短打印时间。因此为了提高3D打印非充气轮胎的效率,研究了3D打印填充率对最终成型零部件打印质量的影响。

上一篇:FDM技术下3D打印温度与填充率研究

下一篇:3D技术赋能医疗植入物与设备发展