销售热线:158-1687-3821

销售热线:158-1687-3821

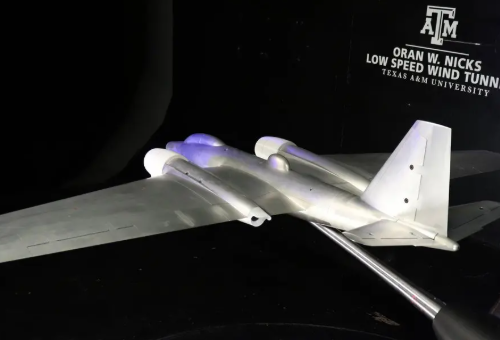

航空航天3D打印技术通过增材制造原理,将数字化模型转化为高性能金属或复合材料构件,通过结构集成与轻量化设计,显著提升飞机燃油效率并缩短研发周期。

航空航天领域对零件的要求极高:不仅要对抗极端温差,还要在保证绝对安全的前提下实现极致轻量化。传统的减材制造(如铣削)往往面临“材料利用率低”和“结构受限”的瓶颈,而杰呈工厂在实战中发现,引入3D打印技术能精准击破这些行业痛点。

设计灵活性是3D打印的首要魅力。传统工艺难以加工的拓扑优化结构、内含复杂流道的冷却件,在3D打印面前都迎刃而解。杰呈工厂通过整合多个零部件为一个整体,减少了焊接点与接头数量。这种“组件集成”技术不仅增强了结构的整体强度,还规避了因装配误差导致的疲劳损伤隐患。

轻量化设计直接决定了航空航天的核心竞争力。利用点阵结构和蜂窝设计,3D打印能去除零件内部非承载区域的多余重量。以杰呈工厂处理过的某型航空支架为例,在保证同等机械性能的情况下,通过3D打印实现的轻量化方案成功减重约40%至60%,这对降低燃油成本具有不可估量的价值。

生产效率的跃升同样令人瞩目。传统模具制造周期往往长达数月,而3D打印技术实现了“所见即所得”的快速原型验证。在大尺寸零件生产上,杰呈工厂应用的多振镜同步技术(如G2100系列设备,加工范围可达2100x700x800mm),极大地提升了大型航空铸件的成型速度,让新产品上市时间缩短了50%以上。

在环境友好与成本控制方面,3D打印展现了极高的材料利用率。相比传统切削工艺高达90%的废料产生率,增材制造几乎只消耗最终成型所需的材料。对于昂贵的钛合金、高温合金等航空材料而言,这不仅意味着绿色环保,更意味着制造成本的大幅优化。

无论是应对复杂的航空航天项目,还是追求极致的工业制造精度,选择专业的合作伙伴至关重要。杰呈3D打印凭借先进的大尺寸设备和深厚的技术沉淀,致力于为每一位客户提供从设计优化到成品交付的一站式高标准增材制造解决方案。

您是否想为您的航空航天项目实现更高效的轻量化设计?我可以为您进一步分析具体材料的选择或提供更详细的成本优化建议。

上一篇:3D打印光固化还是热固化?精度与效率哪个更适配您的生产?

下一篇:3D打印夹具如何精准搞定工件固定,提升加工效率?