销售热线:158-1687-3821

销售热线:158-1687-3821

增材制造技术主要分为光固化、材料挤出、粉末床熔融、材料喷射、粘合剂喷射、定向能量沉积和薄片层压七大类,它们通过不同的成型原理满足从工业制造到医疗科研的多元化需求。

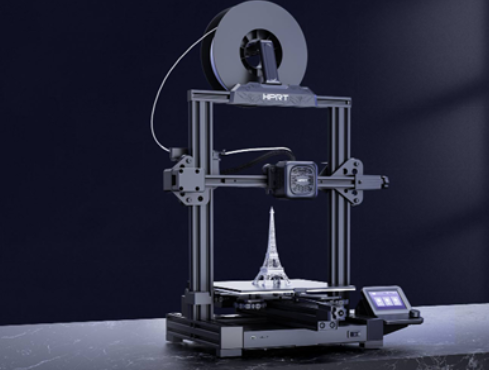

在当前工业4.0的浪潮下,3D打印早已不仅是实验室里的模型玩具,而是真正改变生产逻辑的利器。根据国际标准化组织ISO/ASTM 52900的权威规范,我们将复杂的增材制造工艺梳理为以下七个核心类别,帮助您快速锁定最适合业务需求的方案。

1. 光固化(Vat Polymerization):追求极致精度的首选。该技术利用特定波长的激光或DLP数字光源照射液态光敏树脂,通过化学反应实现逐层固化。杰呈工厂在处理精密手办或高精度齿科模型时,常运用SLA技术将表面粗糙度控制在微米级别,确保成型后的零件具备丝绸般的光滑质感。

2. 材料挤出(Material Extrusion):最具性价比的普及方案。这便是大家耳熟能详的FDM技术,通过加热喷嘴将PLA、ABS等热塑性丝材熔化并沉积。杰呈工厂通过对喷头温度与运动路径的精准调控,能有效解决大尺寸结构件在大批量打印中的翘曲变形痛点,显著降低原型开发成本。

3. 粉末床熔融(Powder Bed Fusion):高性能工业制造的基石。无论是金属粉末还是高分子粉末,在激光或电子束的高能轰击下瞬时熔化。在针对航天航空领域的轻量化减重需求时,我们利用SLM金属打印技术,能实现传统机加工无法完成的复杂内流道结构,产品致密度可达99%以上。

4. 材料喷射(Material Jetting):多材质与色彩的完美结合。类似于喷墨打印,它将液滴喷射到成型平台上并迅速固化。该技术支持全彩色打印及梯度材料合成,是制作高仿真医疗手术规划模型或柔性电子元器件的理想选择。

5. 粘合剂喷射(Binder Jetting):砂型铸造与大尺寸的神器。无需激光高温,仅通过胶水粘合粉末。杰呈工厂在快速模具开发中,常利用此技术缩短铸造周期,不仅成型速度快,且能有效控制大型铸造砂型的热应力裂纹。

6. 直接能量沉积(Direct Energy Deposition):大型零件修复的专业医生。它在送料的同时施加高能激光,能在破损的金属部件表面进行增材修复。这种技术在昂贵的航空叶片修复中表现卓越,能大幅延长零件的使用寿命,节约巨额的更换开支。

7. 薄片层压(Sheet Lamination):材料获取最简单的成型方式。通过对纸张或金属薄片进行轮廓切割并层层粘合,虽然在强度上略逊于粉末熔融,但在制作快速外观验证模型或概念原型时,其低成本优势依然具有不可替代的价值。

随着制造技术的日新月异,选择正确的工艺方向往往比盲目投入更为重要。如果您正在寻找能够兼顾精度、效率与成本的制造伙伴,欢迎咨询杰呈3D打印,我们将以专业的行业经验为您量身定制最优质的增材制造解决方案。