销售热线:158-1687-3821

销售热线:158-1687-3821

3D打印技术凭借极高的制造灵活性,正深刻变革工业设计流程,有效解决传统工艺无法实现的复杂、个性化及高难度零件制造痛点。通过快速原型制作与小批量生产,它能显著缩短开发周期并大幅降低材料成本。作为制造业升级的核心驱动力,3D打印实现了从概念模型到功能工具的精准交付,为工业设计提供了随时、随地、按需生产的高效解决方案,助力企业实现从设计到产品的快速跨越。

提速原型开发验证

在工业设计初期,概念模型与功能原型的反复迭代是核心环节。传统手工或机加工模式面临周期长、精度差且劳动强度大的困局。引入3D打印技术后,设计师可直接从CAD数据中快速提取实体模型,无论是外形验证还是结构装配测试,都能在数小时内完成。这种“即设计即所得”的模式,将原本数周的沟通验证成本压缩至1-2天,确保设计创意能够精准、低成本地转化为实物参考,极大提升了研发端的响应速度。

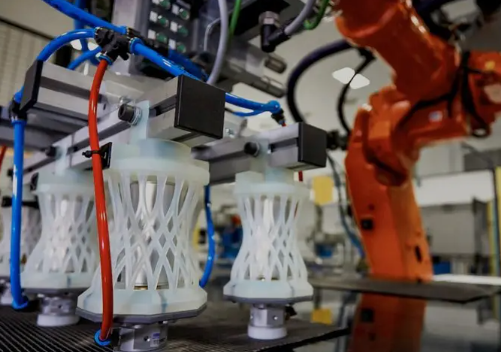

定制高效辅助工具

工业设计涉及大量非标夹具、检具及辅助器材,这些工具往往需要根据特定产品“量身定制”。传统方式制作此类工具耗费大量机床工时,且减材制造难以兼顾轻量化。通过3D打印,可以根据人体工程学优化结构,制造出重量更轻、强度更高且结构精密的定制化生产辅助件。这不仅降低了工具储备的资金压力,更解放了生产力,让设计师能将更多精力投入到产品本身的创新研发中,而非受限于辅助工具的获取难度。

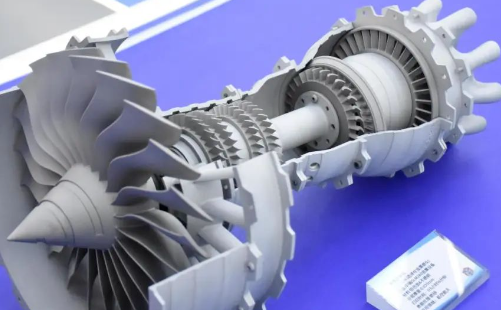

灵活支撑小量产

面对市场对定制化和小批量产品的需求,3D打印展现出免开模、无起订量的核心优势。杰呈3D打印工厂在处理某航天研究所的复杂歧管组件时,利用SLM金属激光熔化技术,将原需5个零件组装的复杂件一次性整体成型。该案例中,我们不仅通过拓扑优化减少了30%的结构重量,更在无模具投入的情况下,7天内交付了首批10件高性能合金样件。这种深度介入设计层面的专业交付,规避了传统机加工的死角难题,充分验证了我们在高精尖领域的技术实力。

拓宽材料应用边界

目前3D打印已涵盖从光敏树脂、热塑性塑料到各种高性能合金的百余种材料体系。根据成型技术不同,如SLA光固化可实现极高的表面光洁度,SLS选择性激光烧结则能产出机械性能优异的耐用零件,而DMLS技术则主攻航空级金属零件。这种材料的多样化使得3D打印应用横跨建筑、医疗、珠宝等多个维度。多样化的工艺选择确保了工业设计在不同应用场景下,均能找到物理性能与成本最优化的材料匹配方案,支撑起工业设计的无限可能。