销售热线:158-1687-3821

销售热线:158-1687-3821

针对工业级3D打印3D打印加工中玻璃材料易碎、高温烧结收缩率大等痛点,杰呈工厂引入麻省理工林肯实验室的最新低温DIW技术。该工艺将传统1000°C以上的高温烧结降至250°C油浴固化,收缩率由传统的20%-30%降至极低水平,显著提升了几何保真度。这一突破意味着微流控芯片、高温电子器件的加工门槛大幅降低。如果您正在寻求高精度、耐热且具备化学惰性的非金属增材制造方案,本文提供的低温固化技术路径将为您节省约40%的制造能耗与周期成本,是替代传统复杂机械加工的高效之选。

在目前的3D打印3D打印加工领域,塑料和金属的应用已趋于成熟,但透明、耐高温且具备化学稳定性的玻璃材料,一直因其极高的加工门槛被视为“硬骨头”。传统工艺往往依赖超千度的高温熔融或烧结,这不仅导致设备能耗激进,更由于热胀冷缩效应,使得成品极易产生裂纹或严重的几何变形,无法满足精密光学与电子元器件的需求。

深究其原因,核心矛盾在于“热应力”与“收缩率”。在常规3D打印加工中,玻璃粉末需通过激光高温熔化或在打印后进行漫长的高温炉烧结(Sintering)。这一过程会导致结构体积大幅度收缩,往往造成模型精度失控。杰呈工厂在早期的实战尝试中发现,传统烧结玻璃的线性收缩率有时高达25%以上。对于微流控芯片这种对通道尺寸有着微米级要求的应用场景,微小的形变就会导致流体动力学性能的彻底失效。因此,寻求一种能在低能耗状态下保持物理属性稳定的工艺,成为了行业转型升级的必要策略。

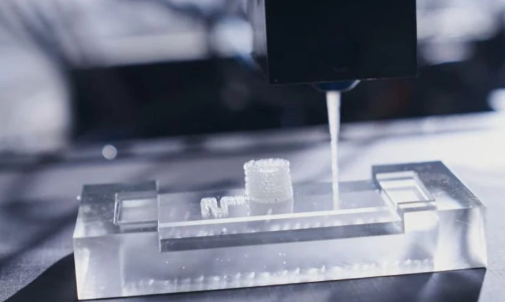

为了攻克这一难题,我们采用了创新的“直接墨水书写”(DIW)工艺。其策略核心在于对“功能墨水”的底层逻辑重构。杰呈工厂配合科研团队,利用常见的硅酸盐溶液作为载体,掺杂金属氧化物与特制的陶瓷纳米颗粒,调配出一种高稠度的无机悬浮液。这种墨水在室温下即可实现高精度挤出,确保了打印初期的结构骨架稳定性。

最具颠覆性的改进在于固化环节

我们弃用了千度高温炉,转而采用250°C的矿物油浴环境。通过低温固化,墨水内部的无机组分发生交联反应,随后利用有机溶剂快速清除残留。在实际案例数据中,该工艺打印出的全无机二氧化硅结构表现惊人:收缩率被压缩至极低区间,且在经历800°C以上的高温热冲击实验时,组件依然保持了优异的结构完整性与化学惰性。这种方法不仅降低了设备投入门槛,更让3D打印3D打印加工在自由曲面光学元件和复杂微流控器件上的量产成为了可能。