销售热线:158-1687-3821

销售热线:158-1687-3821

玻璃是地球上最古老的材料之一,人类在十万多年前就开始加工。它被用来制造工具和武器,随着时间推移,其应用范围不断增加。看看我们今天的周遭,玻璃无处不在,且以多种形式存在。还有许多不同的变体,具有不同的特性和特性。但如果玻璃如此普遍地融入我们的生活,增材制造又如何呢?玻璃可以3D打印吗?答案是肯定的,但这是一种复杂的材料。事实上,玻璃加工需要非常高的熔点(约1000°C)和极其受控、精确的热环境。尽管有这些限制,一些厂商开发出能够生产各种零件的玻璃3D打印机。虽然部分已商业化,但大多数仍处于研究项目阶段。这里还有更多!

Maple 4 是一款桌面玻璃3D打印机,结合了简洁与先进性能。与传统玻璃制造需要极端高温和专业设备不同,该系统使工艺更易接近且高效。体积紧凑,尺寸为736 x 600 x 985毫米,重量约100公斤,使用标准的220–240V电源插座,喷嘴温度接近1000°C。 它拥有200×200×300毫米的打印体积,能够处理高流量打印。它还能在不到一小时内生产出精细的玻璃零件。其功能包括一键打印、自动网格床平和磁性打印床,这些都有助于使用方便并确保结果一致。

(图片来源:Maple Glass Printing)

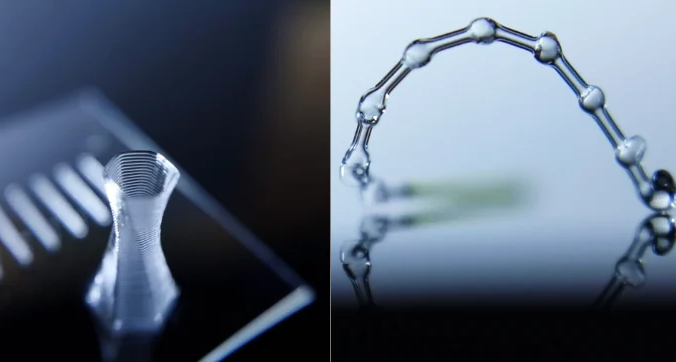

Nobula玻璃3D打印机引入了直接玻璃激光沉积(DGLD)技术,公司称其“使玻璃打印和打印塑料一样简单”。该打印机在非接触式激光加热下可达到2200°C。它高精度且节能,同时无需后期处理。该设备尺寸约为100×40×60厘米,重量略超50公斤。该系统分辨率为100–250微米,支持0%至100%的填充。打印速度从每分钟5毫米到200毫米不等,用户可以制作出细节精细且性能优异的独立结构。该设备针对硅玻璃进行了优化,兼容Nobula和商业切割软件。这款来自Nobula的玻璃3D打印机为复杂且高品质的玻璃组件在研究、设计和先进制造领域打开了大门。

一个花瓶和空心结构,使用Nobula玻璃3D打印机打印,使用公司独特的专利申请中玻璃丝材。(图片来源:Nobula)

美国麻省理工学院无疑是最早研究开发玻璃3D打印机的机构之一。首次测试始于2015年,当时由Neri Oxman领导的一组研究人员展示了一种能够逐层挤出熔融玻璃的工艺。几年后,他们机器的第一个版本演变成了G3DP2。该打印方案可连续沉积30公斤熔融玻璃,集成热控系统以确保玻璃形成和质量的正确。因此,无论用途如何,机器都能生产透明玻璃零件。如今,G3DP2 已不再直接销售,但该方案目前已被 Evenline 工作室每天使用,你甚至可以直接通过他们的网站订购玻璃零件。

G3DP的第一代(图片来源:MIT/Oxman)

Glassomer 是一家专注于玻璃增材制造的德国公司。目前公司并不直接销售机器,而是提供3D打印玻璃零件,特别是原型的专业知识,无论其形状如何。例如,它可以打印你未来瓶子的不同设计,或者装饰品和珠宝。Glassomer能够提供此类服务,是因为它开发了能够自行制造原材料的工艺。该材料由复合材料组成,液体用于3D打印,固体用于注射,由硅玻璃粉末和有机粘合剂制成。这种材料用于增材制造,使得生产透明玻璃零件成为可能。

打印机3D打印的瓶子示例。(图片来源:Glassomer)

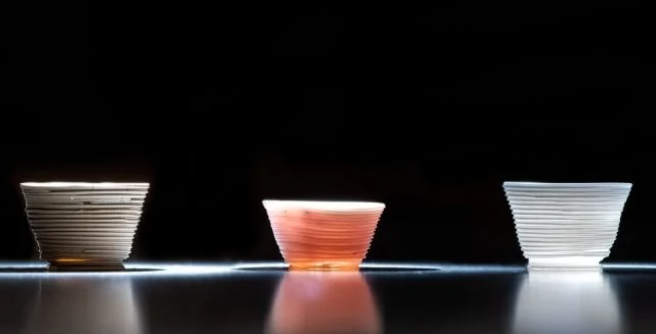

值得一提的研究方向是麻省理工学院林肯实验室关于玻璃低温增材制造的研究。他们的方法相当创新,因为玻璃几乎总是在非常高温下加工。然而,他们并未采用类似的技术。那么,他们是怎么做到的?工艺从室温开始:通过直接墨水书写,逐层成型物体。随后在矿物油浴中固化,加热至仅250°C,而传统方法通常需要的>1000°C。热处理完成后,用无机溶剂冲洗以去除残留矿物油,完成准备。至于与该工艺兼容的材料,是一种多材料墨水,同样由林肯实验室开发,由硅酸盐溶液和其他无机化合物的纳米颗粒组成。该研究仍在进行中,但结果显示该技术有望使玻璃器件如微流控系统、光学透镜和高温电子元件的3D打印更为便捷。

玻璃杯采用低温工艺印刷。(图片来源:林肯实验室)

加州大学伯克利分校的研究人员与德国弗莱堡大学合作,开发了一种3D打印玻璃微结构的技术。该技术基于多年前开发的计算机轴向光刻(CAL)工艺,但现在他们已经能够在微观尺度和玻璃中以更细致的细节打印。这一新工艺被命名为micro-CAL。与传统方法不同,该工艺不是逐层打印,而是同时打印整个物体。激光将光线图案投射到含有玻璃纳米颗粒并被光敏结合剂包围的特殊树脂材料中。光线使粘合剂凝固,然后加热物体以去除多余的结合剂,使颗粒融合,形成一块纯净的玻璃。为什么要在玻璃上打印微观结构?研究人员指出,应用领域包括微观光学元件、虚拟现实眼镜、先进显微镜及其他科学仪器。

一个3D打印的三分微管模型,旁边是蚊子。(图片来源:Adam Lau / 伯克利工程)

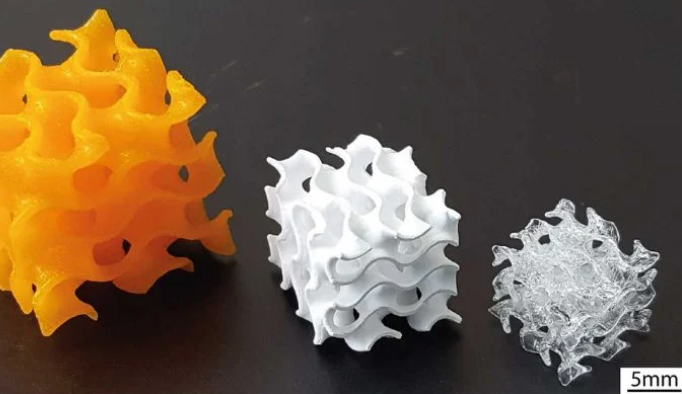

苏黎世联邦理工学院的研究人员于2019年着手证明复杂玻璃物品可以3D打印,他们成功了,随后申请了专利。团队利用立体光刻技术,利用一种将塑料和有机分子结合到玻璃前体的树脂,创造出复杂且高度多孔的玻璃结构。具体来说,他们采用了数字光处理(DLP),发现可以通过调节光强来调节物体的孔径。树脂固化后,印刷品分为两个阶段:首先在600°C烧毁聚合物框架,然后在约1000°C下将陶瓷密实化成玻璃。虽然这一过程使物体大幅收缩,但最终产品透明且坚硬,类似窗玻璃。

空包弹(左侧)以600度射击以去除塑料框架。物体再次点燃,变成了玻璃(右图)。(图片来源:复杂材料集团 / 苏黎世联邦理工学院)

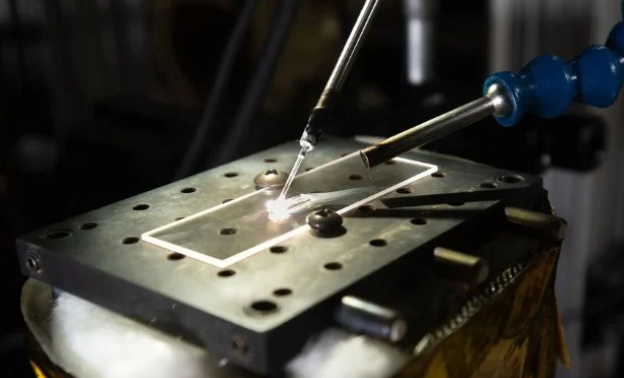

圣母大学的研究人员开发了另一种创新的玻璃3D打印方法。他们的方法使用二氧化碳激光器加热玻璃棒表面,然后熔化到安装在四轴数控平台上的熔融石英基底上。基材相互作用、未加热部分的压力、重力和表面张力的结合,使玻璃能够以受控的方式形成。利用这种技术,团队能够创建二维图案和独立的三维螺旋结构。当领导圣母大学研究的埃德·金泽尔与墨西哥蒙特雷理工与高等教育学院的同事合作时,这项工作进一步推进。他们共同从制作空心形状,发展到实现密集、完全透明的三维实体。尽管精度仍是挑战,研究人员乐观地认为,通过进一步改进,性能将会更进一步。

圣母大学开发了3D打印方法。(图片来源:Wes Evard / 圣母大学)