销售热线:158-1687-3821

销售热线:158-1687-3821

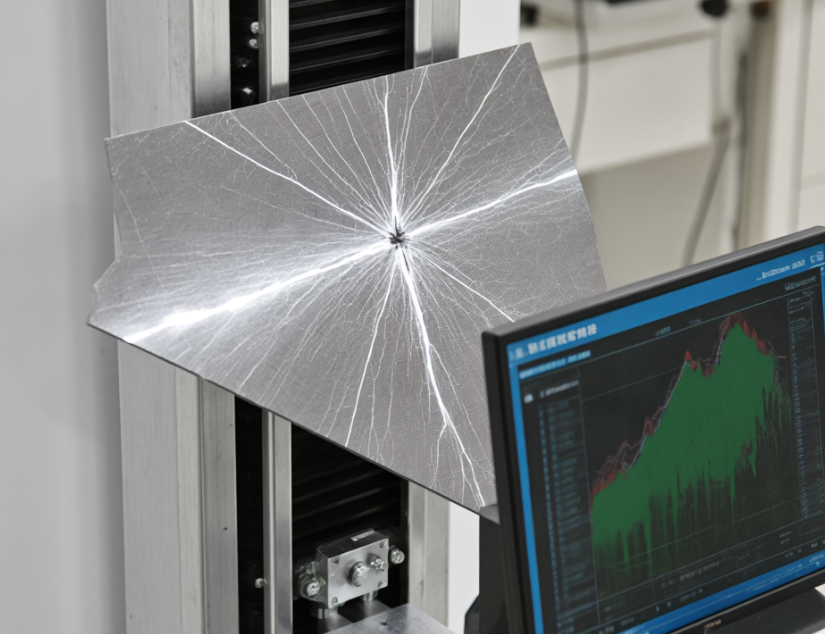

连续纤维3D打印通过精准控制纤维走向与基体融合,让复合材料既轻又强。这种技术像“智能织布机”,在打印过程中动态调整纤维方向,使材料内部结构更致密,可承受更大应力,广泛应用于航空航天、汽车制造等需要高强度轻量化部件的领域。

纤维排列优化

打印时,纤维需沿受力方向精准排布。例如制造飞机翼梁时,让碳纤维沿翼展方向延伸,可提升抗弯强度30%以上。设备通过多轴联动系统实时调整喷头角度,确保每层纤维与应力方向完美匹配,避免传统3D打印的“层间弱界面”问题。

参数动态调控

打印温度、速度与层厚需动态匹配。过高温度会导致纤维降解,过低则使基体无法充分浸润纤维。通过红外热像仪实时监测打印区域温度,配合AI算法动态调整参数,可使层间结合强度提升40%。例如打印汽车传动轴时,采用阶梯式温度控制,外层高温确保致密,内层低温减少热应力。

材料智能选择

纤维与基体需“性格互补”。碳纤维强度高但脆性大,适合与韧性强的尼龙基体搭配;玻璃纤维耐热性好,常与环氧树脂配合用于高温环境。通过纳米改性技术,在纤维表面涂覆微米级粘接层,可使纤维与基体界面结合强度提升50%,如同给纤维“穿”上定制铠甲。

后处理强化术

打印完成的部件需经过“二次强化”。热等静压处理可消除内部孔隙,使密度提升15%;表面涂覆陶瓷涂层能增强耐磨性,适合制造齿轮等高摩擦部件。测试数据显示,经过后处理的连续纤维复合材料,其疲劳寿命比传统工艺提升2倍以上。

这种“打印-优化-强化”的全流程控制,让连续纤维3D打印在强度提升方面形成技术闭环。从纤维排布到后处理强化,每个环节都经过精密计算与实验验证,最终实现复合材料强度与性能的双重突破。

上一篇:3D打印材料创新如何推动行业发展

下一篇:3D打印砂型如何替代传统铸造模具工艺