销售热线:158-1687-3821

销售热线:158-1687-3821

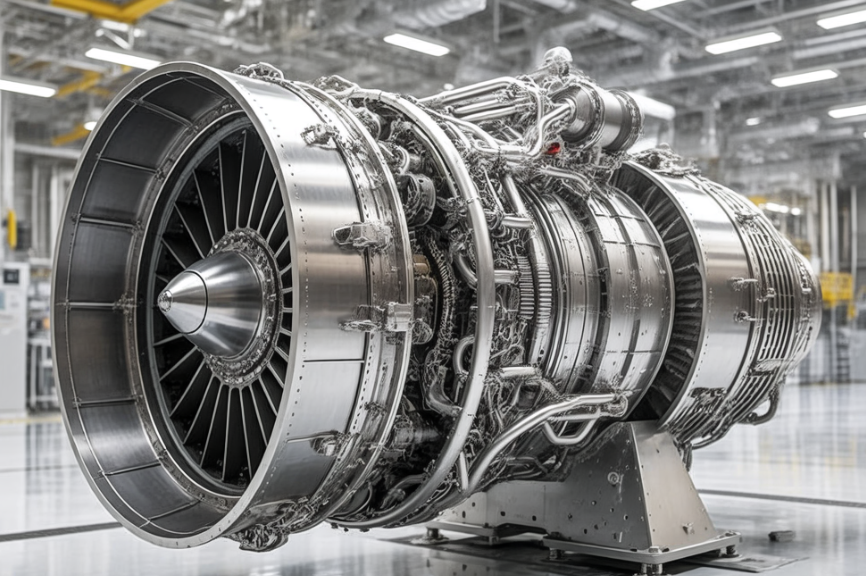

从航空航天精密部件到医疗定制植入物,3D打印材料创新正重塑制造业格局。新型复合材料突破传统工艺限制,实现复杂结构一体化成型;环保生物材料降低生产污染,契合绿色发展需求;智能调温材料提升产品性能,拓展应用场景边界。材料创新已成为3D打印技术迭代的核心驱动力。

材料多样性扩展

传统制造受限于材料性能,3D打印解锁材料新维度。航空领域采用钛合金粉末打印发动机叶片,重量减轻30%且耐高温性能提升;医疗行业使用生物相容性树脂打印定制化骨植入物,匹配患者骨骼结构精度达0.1毫米;建筑领域应用混凝土复合材料3D打印房屋,施工周期缩短80%且材料浪费率低于5%。材料库从塑料、金属扩展至陶瓷、生物墨水等200余种,满足跨行业定制需求。

成本降低之路

材料创新推动3D打印从“贵族技术”走向大众市场。短切碳纤维增强塑料使汽车零部件打印成本降低40%,单件生产成本从千元级降至百元级;连续纤维复合材料实现“打印即成品”,省去后处理工序节省30%人力成本;金属粉末循环利用技术使高端钛合金材料利用率从10%提升至90%,大幅降低航材制造成本。按需生产模式减少库存积压,中小企业年节约仓储成本超百万元。

环保材料崛起

绿色材料研发应对传统制造污染痛点。光敏树脂采用植物基配方,打印过程VOC排放减少90%;可降解PLA材料替代石油基塑料,医疗废弃物实现无害化处理;月球风化层原位打印技术利用月壤制造基地建材,减少地球资源运输消耗。欧盟已立法要求3D打印企业使用50%以上再生材料,倒逼行业向循环经济转型。

从实验室到生产线,材料创新持续拓宽3D打印应用边界。随着纳米复合材料、自修复材料等前沿突破,未来制造业将实现“设计即生产、需求即供给”的智能生态,开启高质量发展新篇章。

上一篇:3D打印技术为何能突破传统制造极限

下一篇:连续纤维3D打印怎样提升复合材料强度