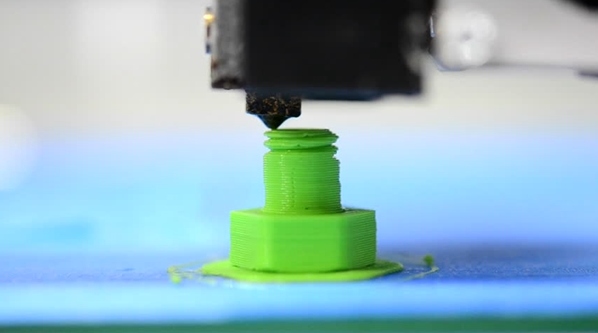

丙烯腈-丁二烯-苯乙烯(ABS)作为一种热塑性聚合物,在工业领域具有广泛应用。其以低温环境下优异的高抗冲击性及轻量化部件制造能力著称,是工业3D打印领域早期采用的热塑性材料之一(开发于1990年前后)。在3D打印领域,ABS与聚乳酸(PLA)同属使用最广泛的材料之一,尤其在熔融沉积建模(FFF)工艺中占据重要地位,同时也可通过光固化树脂形式应用于大桶光聚合技术。

ABS的生产与核心特性

ABS属于三元共聚物,即由三种不同单体聚合而成的聚合物,其典型组成包括20%丙烯腈、25%丁二烯和55%苯乙烯,因此得名。通过调整各单体的比例可定制材料特性:苯乙烯赋予材料刚性与光泽度,丁二烯则主导其抗冲击性与低温性能。

从原料来源看,ABS基于石油提炼,而PLA源自玉米淀粉等可再生资源,这使其常成为可持续性讨论的焦点。尽管PLA理论上可生物降解,但其实际降解需特定条件(如高温工业堆肥环境),引发了对环保效益的争议。

性能方面,ABS材料兼具高刚性、优异抗冲击性及轻量化特性,同时成本效益突出,这些优势使其与PLA长期占据FDM3D打印市场主流。此外,其耐化学腐蚀与耐热性能(-20°C至80°C)进一步拓展了工业应用场景。

ABS的3D打印工艺要点

ABS在3D打印中主要以细丝形式应用(直径1.75mm或2.85mm),提供多色选择。尽管其打印难度高于PLA,但凭借耐冲击与耐温特性(-20°C至80°C),仍受专业用户青睐。ABS为不透明材质,表面呈哑光质感,可通过丙酮处理提升光泽度。

其熔融温度约200°C,建议挤出温度范围230-260°C,同时需配合加热打印床(80-130°C),以防止材料收缩(翘曲)导致的脱板问题。对于大型部件,建议使用Kapton胶带或专用粘合剂增强附着力。封闭式打印机是理想选择,原因有二:一是控制ABS打印时释放的有害微粒,保障用户安全;二是维持恒定腔室温度,避免翘曲、开裂或层间分离。

需特别注意,ABS易吸潮,存储时应保持干燥以防打印缺陷。支撑结构方面,ABS与高抗冲击聚苯乙烯(HIPS)兼容性良好,后者可在D-柠檬烯溶剂中快速溶解,便于支撑结构移除。若使用不可溶支撑材料,可通过物理切割等方式处理。

ABS的后处理优势

ABS后处理需求较少,但可选操作包括上漆、打磨、机械加工等。其中,丙酮蒸汽平滑是常见工艺,通过受控熔融可显著提升表面光洁度,同时保留材料尺寸精度与机械性能。

ABS的典型应用场景

ABS的工业化特性使其广泛应用于聚合物注塑成型领域。典型应用场景涵盖家用电器、船体部件、装饰件、玩具(如乐高积木)等。在3D打印领域,其高物理应力耐受性使其成为原型制作、齿轮、工具等部件的理想选择;同时,耐化学性、耐热性及电绝缘性能,使其适用于电气元件外壳、汽车仪表板/保险杠等部件制造。此外,其抗紫外线特性确保了户外应用的稳定性,避免因日晒或老化导致的形变。

标签:

上一篇:水洗树脂与标准树脂在3D打印中的应用对比

下一篇:3D打印后处理技术中的清洗退火与表面处理工艺详解

销售热线:158-1687-3821

销售热线:158-1687-3821