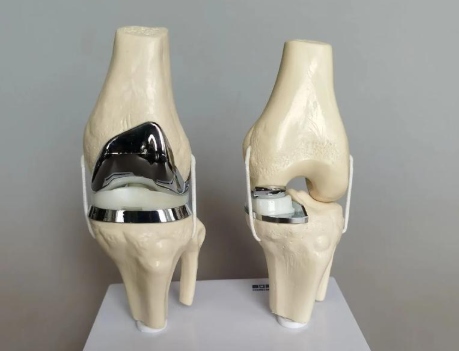

近日,德克萨斯大学奥斯汀分校公布了一项具有革命性意义的3D打印技术进展,该项成果可能彻底重塑下一代医疗植入物与柔性电子设备的制造方式。在美国国防部、美国国家科学基金会及罗伯特·A·韦尔奇基金会的联合资助下,该校研究团队开发了一种仿生天然材料(如骨骼与软骨)的创新工艺,实现了硬质结构与软质结构在单一打印件中的无缝整合,并成功打印出功能完备的膝关节微型模型。

该技术突破传统3D打印线材限制,采用特殊设计的液态树脂作为打印材料。这种树脂可对两种不同光脉冲产生响应:紫外线照射会固化形成坚硬塑料状区域,而另一波长光脉冲则生成弹性橡胶状区域。通过精准控制光脉冲作用,研究团队实现了同一组件内从硬质到软质的连续过渡。

化学交联技术:强化硬软界面结合

为解决传统多材料打印中接触点易断裂或强度不足的问题,研究团队引入了含双反应基团的化学交联分子。正如项目负责人、德克萨斯大学奥斯汀分校助理教授ZakPage解释:"这些分子使两种固化反应在界面处产生交互作用,不仅显著提升了硬软区域的结合强度,还可根据需求实现渐进式过渡。"

实践验证:从生物力学植入物到可拉伸电子

该技术已在膝关节模型中得到实践验证。模型中的人工骨骼需保持刚性稳定,而韧带部分则需具备柔韧性,这种功能分区的精准实现,展现了其在生物力学植入物领域的巨大潜力。此外,研究团队还开发了可拉伸电子带——其金导体需在刚性韧带结构中保持可靠拉伸性能,进一步验证了技术的多场景适用性。

技术优势:快速、低成本、易推广

据研究人员介绍,该方法相比传统工艺具有显著优势:打印速度更快、成型效果更优,且打印机设置简单、成本低廉,便于研究人员、医疗机构及教育工作者快速掌握。"这项技术使增材制造在大批量生产中具备与注塑成型等传统方法竞争的潜力,更重要的是,它开辟了全新的设计可能性,"Page实验室博士生KeldyMason补充道。

这项革命性技术将生物功能与机械性能完美融合,应用前景涵盖医疗植入物、软体机器人组件及可穿戴电子设备等多个领域。凭借其高精度、可扩展性及成本效益,该技术已具备实际应用条件,有望首次实现硬软材料一体化打印的产业化突破。

标签:

上一篇:3D打印技术推动增材制造技术向核工业关键部件生产迈进

下一篇:3D打印座椅与三电机架构定义高性能电动跑车新标杆

销售热线:158-1687-3821

销售热线:158-1687-3821