丙烯腈-丁二烯-苯乙烯(ABS)作为热塑性聚合物,在工业领域具有广泛应用,以其优异的低温抗冲击性能和轻量化特性著称。在3D打印市场,ABS常与聚乳酸(PLA)并称两大主流材料,主要服务于熔融沉积成型(FFF)工艺,同时具备光固化树脂形态适配立体光固化技术。本文系统解析ABS的材料特性、3D打印工艺、典型应用及市场格局。

生产与特性解析

ABS作为早期(1990年代)应用于工业3D打印的热塑性材料,属于三元共聚物体系。其分子结构由丙烯腈(20%)、丁二烯(25%)和苯乙烯(55%)通过聚合反应形成,通过调整单体配比可定制材料性能:苯乙烯赋予刚性表面与光泽度,丁二烯强化抗冲击与低温适应性。

需强调的是,ABS源自石油基原料,而PLA采用玉米淀粉等生物基原料。尽管ABS可回收性未被广泛利用,但其实际可循环特性引发行业对可持续材料的深度探讨。相较PLA需特定条件降解的特性,ABS的回收潜力更具工业可行性。

在物理性能方面,ABS兼具刚性、抗冲击性与耐热性(-20℃至80℃稳定),配合成本优势成为3D打印市场的核心材料。其耐化学腐蚀特性进一步拓展了在工业领域的应用边界。

3D打印工艺要点

ABS材料在3D打印领域以长丝形式为主(直径1.75mm/2.85mm),辅以光固化树脂形态。尽管打印难度高于PLA,其耐冲击与耐温特性仍使其成为专业用户的首选材料。成品呈现不透明哑光质感,支持丙酮化学焊接工艺。

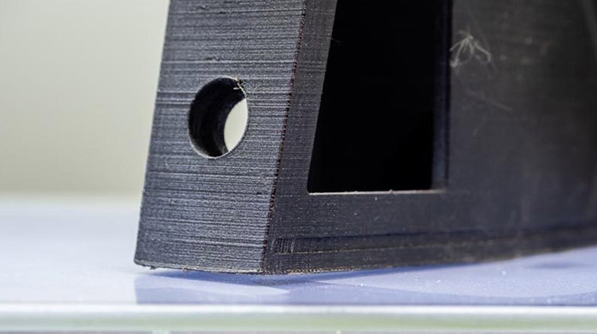

打印参数方面,建议设置230-260℃挤出温度与80-130℃加热床温。由于ABS冷却时易发生收缩变形(翘曲),必须采用加热打印板,大型部件还需配合Kapton胶带或专用粘合剂。封闭式打印舱体成为必需配置,既确保操作安全(防范有害颗粒),又维持恒定加工温度,避免层间分离等缺陷。

材料存储需注意防潮,因ABS易吸附环境水分影响打印质量。该材料可与高抗冲击聚苯乙烯(HIPS)共打印,后者溶于柠檬烯溶剂的特性便于支撑结构移除。

后处理优势

ABS打印件的后处理需求较低,显著提升复杂部件生产效率。可选工艺包括打磨、铣削及丙酮蒸汽平滑处理,漆面附着性优于多数3D打印材料。

典型应用场景

ABS的工程特性使其在工业领域占据重要地位,典型应用包括:

注塑成型部件

家用电器外壳

船体构件与装饰件

乐高积木等玩具

功能性原型与齿轮组件

耐化学腐蚀模具

电气元件外壳(仪表盘、保险杠)

户外耐候部件

市场格局与定价

全球多家厂商提供ABS长丝产品,主要供应商包括Stratasys、Esun(中国)、UltiMaker、FormFutura、Innofil3D等。标准ABS长丝价格区间为15-60欧元/卷,依据品牌与颜色差异浮动。

功能化改性方案

市场推出多种添加剂增强型ABS长丝,如碳纤维或芳纶纤维(凯夫拉)复合材料。此类改性ABS可降低翘曲风险并提升机械性能,但需调整打印参数且成本较高。

通过材料特性、工艺控制与应用场景的深度整合,ABS塑料在3D打印领域持续展现其作为工程级材料的独特价值,从原型开发到终端部件制造的全流程中发挥关键作用。

标签:

上一篇:激光雷达3D扫描服务技术全解析

下一篇:树脂3D打印强度解析技术原理与性能优化

销售热线:158-1687-3821

销售热线:158-1687-3821