销售热线:158-1687-3821

销售热线:158-1687-3821

在进行3D打印前,我们需要从材料特性选择、壁厚参数设定、STL文件精度控制以及建模软件规则应用这四个核心维度进行深度评估。通过预先优化模型结构与工艺参数,不仅能显著提升成品质量,还能有效避免因设计缺陷导致的打印失败和材料浪费。

3D打印作为一种增材制造技术,早已跨越了简单的模具制造阶段,正深度介入工业零部件的直接生产。但在追求完美成型效果的过程中,很多朋友会发现,明明电脑里的模型很漂亮,印出来却差强人意。作为深耕制造领域多年的“老兵”,杰呈工厂在处理上万件案例后总结发现,细节决定成败。以下是您在动工前必须避开的“坑”。

1. 摸透材料的“脾气”

材料是3D打印的灵魂。即使是最常用的PLA耗材,不同品牌、不同配方的物理特性也大相径庭。有的追求高刚性但易碎,有的则注重延展性。杰呈工厂在一次工业密封件的试制中发现,若忽视材料收缩率,成品尺寸误差最高可达0.5mm以上。

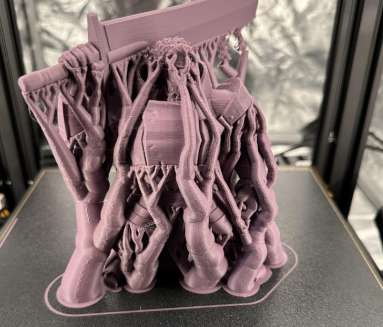

FDM技术:相对宽容,但需关注分层方向的强度。 陶瓷/金属粉末:必须考虑烧结过程中的坍塌风险。 光敏树脂:需注意支撑结构对表面精细度的影响。

2. 壁厚:模型稳固的生存线

壁厚设置是决定打印成败的关键参数。过薄会导致结构支撑力不足,甚至在打印过程中直接断裂。以下是杰呈工厂总结出的常用技术参考表:

| 材质类型 | 建议最小壁厚 | 杰呈实战经验建议 |

| PLA/ABS (FDM) | 0.8mm | 建议设置在 1.2mm 以上,以保证结构强度 |

| 光敏树脂 (SLA) | 0.5mm | 精细件可尝试 0.6mm,大件需增加骨架 |

| 尼龙 (SLS) | 0.7mm | 建议 1.0mm 以上,以防止热变形 |

3. STL文件精度:过犹不及的平衡术

STL文件通过无数个小三角形拼凑出物体表面。很多初学者认为文件越大越好,其实不然。三角形太少,模型表面会有明显的“马赛克”棱角;三角形太多,文件体积飙升,切片软件极易崩溃。杰呈工厂的技术团队建议:

黄金法则:尽量将STL文件控制在100MB以内。在满足肉眼观察无棱角的前提下,适当降低网格密度,反而能让切片更顺滑,打印路径更优化,减少打印头的无效跳动。

4. 熟练操控建模软件的底层规则

无论是使用工业级的SolidWorks,还是入门级的Tinkercad,每个软件在处理布尔运算、空心化处理及封闭实体检查时都有其特定算法。特别是设计复杂的中空结构时,如果没有预留泄粉孔或排气孔,内部残余材料会导致模型内压过大,最终表面产生裂纹。

在实战中,我们经常遇到客户提供的模型看起来是整体,但在软件检测下存在“非流形”边缘(Non-manifold edges),这类模型在切片时会直接导致程序报错。因此,在建模阶段就要养成良好的“封口”习惯。

其实,3D打印并不是简单的“一键操作”,它更像是一场数字模型与物理世界的精密对话。从最初的创意构思到最后的支撑拆除,每一个环节的专业度都直接映射在成品上。如果您在建模逻辑、材料适配或者大批量生产方面遇到了难题,不妨联系杰呈3D打印。我们凭借丰富的行业实战数据和高精尖设备阵列,能为您提供从模型优化到快速成型的一站式解决方案,让您的创意精准落地,不再被“打印失败”所困扰。

想了解您的模型最适合哪种打印方案吗?欢迎咨询杰呈3D打印,让我们帮您的设计方案完成最优进化。

上一篇:3D打印能量产吗?未来有哪些趋势与挑战?

下一篇:3D打印细节不好怎么破?解析SLA技术如何凭精度与质感刷爆行业圈