销售热线:158-1687-3821

销售热线:158-1687-3821

面对光固化3D打印中常见的支撑缺失或断裂问题,解决核心在于通过精准调节中间支撑直径、曝光时间、顶部接触深度及上下端直径这四大关键参数,来平衡支撑强度与模型质量,确保打印成功率。

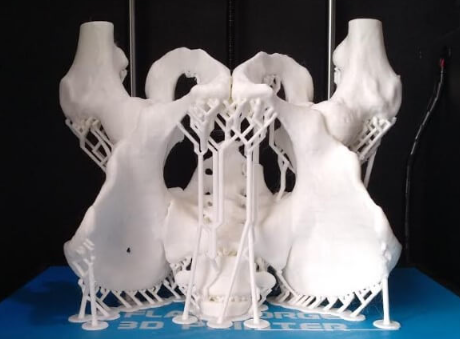

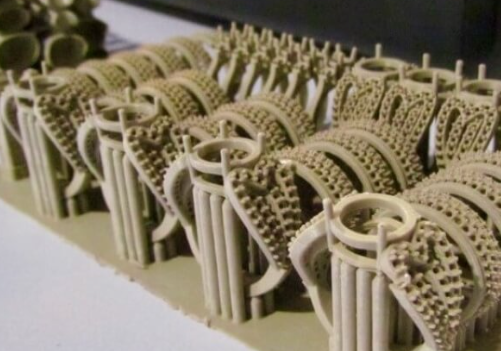

在当前的制造业领域,光固化技术凭借极高的精度和打印速度,已广泛应用于珠宝首饰、齿科医疗及手办模型制作。然而,很多用户在操作时常会遇到支撑“弱不禁风”甚至直接断裂的情况。作为拥有多年行业经验的杰呈工厂,我们在实战中总结出一套针对支撑结构的优化方案,帮助大家有效规避打印失败的风险。

首先,要关注支撑的“脊柱”——中间支撑直径。根据杰呈工厂的测试数据,对于高度超过50mm的中型模型,将中间直径增加0.2mm至0.5mm,能显著提升支撑的抗晃动能力。如果中间部分过细,在成型平台提升的过程中,液态树脂产生的粘度阻力极易导致支撑发生物理性断裂。

其次,曝光时间是影响固化效果的灵魂。不同的树脂材料对光的敏感度截然不同,因此不存在“万能参数”。杰呈工厂在处理高透明树脂时发现,若单层曝光不足,支撑层与层之间结合力变差,很容易出现分层剥离。反之,过度曝光则会导致模型细节模糊。建议在正式打印前,先进行小比例的曝光矩阵测试,锁定该批次耗材的最佳固化时间。

再者,顶部接触深度决定了模型是否能稳稳挂住。当离型膜与模型之间的拉伸力过大时,如果接触深度设置得太浅,支撑头会像“脱钩”一样脱离模型。我们在处理复杂悬挑结构时,通常会将接触深度增加15%至20%,虽然这在后期拆除时会留下略明显的痕迹,但却能将大尺寸零件的打印成功率从60%提升至95%以上。

此外,支撑两端的直径也不容忽视。上端和下端的连接处相当于人体的“关节”,如果直径比例失调,支撑在受力不均时会从关节处齐根折断。合理的比例应保持支撑整体结构的协调,既要保证底部能紧紧锁在基筏上,又要确保顶部能提供足够的支撑力。除了参数调节,平时还应检查LED面板的衰减情况及离型膜的平整度,这些硬件因素同样会左右支撑的成型质量。

提升3D打印成品率并非一日之功,而是对每一个细节的极致把控。如果您在模型打样或批量生产中遇到技术瓶颈,欢迎选择杰呈3D打印,我们以专业的技术团队和高精度设备,为您提供一站式的增材制造解决方案。

上一篇:3D打印树脂材料怎么选?这份避坑指南教你精准匹配打印需求

下一篇:抱歉暂无数据