销售热线:158-1687-3821

销售热线:158-1687-3821

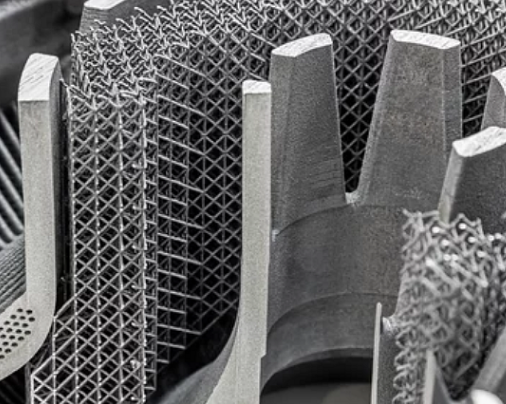

树脂3D打印是一种利用光敏树脂在光源照射下逐层固化成型的精密制造技术,它以卓越的表面精度、复杂的几何结构实现能力以及多样化的材料选择,成为了手办模型、牙科医疗及工业原型设计的核心解决方案。

在精密制造的领域中,树脂3D打印凭借其魔法般的成型精度,正逐渐改变研发与生产的逻辑。无论是细如发丝的纹理,还是传统机加工无法实现的内腔结构,这种技术都能游刃有余地完成转化。

根据光源发射方式的不同,目前主流的技术路径主要分为三类:

第一,立体光刻技术(SLA)。

它利用紫外激光点对点扫描,虽然速度略慢,但成品表面光滑如镜。杰呈工厂在处理高精度工业手办时,常将SLA层厚控制在0.05mm以内,确保肉眼几乎观察不到层纹。

第二,数字光处理技术(DLP)。

这种方式采用投影原理,能够一次性固化整层图像。在杰呈工厂的小批量生产实测中,DLP技术在保持高分辨率的同时,制造效率比单点扫描提升了约30%至50%。

第三,选择性激光固化。

这类技术通过高功率激光提升成型强度,适合制造那些对机械性能有一定要求的结构件。

材料的多样性是这项技术的另一大优势。除了基础的光敏树脂,杰呈工厂还引入了特殊工程材料。例如,我们使用的聚酰亚胺(PI)等耐高温树脂,在实验室测试中可承受200℃以上的持续高温,完美解决了汽车电子零件在高温环境下的测试痛点。此外,针对特殊工业需求,甚至可以结合金属粉末进行烧结,直接产出高强度、高导电性的金属零件。

当然,追求极致精度也意味着需要在效率与应用场景上做出平衡。由于光固化过程需要逐层堆叠,其大尺寸物体的制造时间通常长于传统的注塑工艺。同时,对于承受极端高载荷的航空结构件,仍需谨慎评估树脂材料的疲劳强度。

面对精度与效率的博弈,专业的工艺指导至关重要。作为行业领先的精密制造服务商,杰呈3D打印拥有丰富的材料库与设备集群。如果您正面临复杂模型难以落地,或者对零件精度有近乎苛刻的要求,杰呈3D打印将为您提供从图纸优化到成品交付的一站式定制方案,助您的创意精准呈现。