销售热线:158-1687-3821

销售热线:158-1687-3821

金属3D打印的完整全流程主要包含模型前处理、原材料准备、设备调试、打印成型以及后期处理五个核心环节。通过精准控制各阶段的工艺参数,企业能够实现高精度、高强度的金属零部件制造,有效解决航空航天及医疗领域复杂结构件的加工难题。

步骤 1:精细化模型设计与前处理。

在这一阶段,技术人员需使用CAD或Solidworks进行建模,并根据金属增材制造的特性(如热应力分布)进行拓扑优化。杰呈工厂在实战中积累了大量经验,通过Polydevs等专业软件进行切片规划,将模型切分为20μm至50μm不等的薄层,并科学布置支撑结构,这不仅能防止打印过程中的形变,还能提升5%以上的材料利用率。

步骤 2:筛选适配材料并进行预处理。

根据零件性能需求选择钛合金、铝合金或不锈钢粉末。杰呈工厂严格把控粉末品质,确保粒度分布在15-53μm之间,纯度要求达到99.9%以上。在装机前,必须对粉末进行真空干燥处理,去除水分以防止打印时产生气孔,这是保障成品致密度的关键一步。

步骤 3:调试设备参数并营造惰性氛围。

在启动机器前,需对激光器功率、扫描速度及成型缸进行校准。杰呈工厂的生产流程中,会在成型仓内充入氩气或氮气,将氧含量降至100ppm以下。这种严格的气氛循环控制能有效防止金属在高温熔炼下氧化,确保零件拥有优异的机械性能和表面光亮度。

步骤 4:高效打印成型执行。

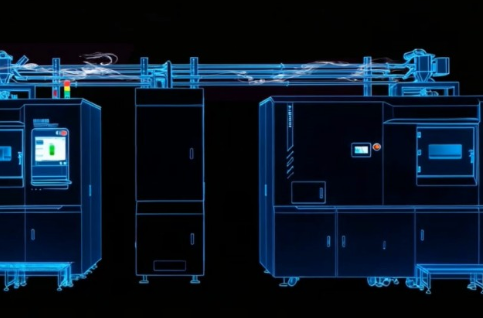

根据选定的工艺路线(如SLM选区激光熔化),设备开始逐层铺粉并扫描。以SLM工艺为例,激光器会精准熔化扫描区域的粉末,待其凝固后成型平台下降一个层厚。杰呈工厂配备的智能化控制系统,如Fuees430等高端型号,能实时监控熔池状态,确保每一层的粘结都达到工业级标准,实现数字化生产的精准进阶。

步骤 5:科学冷却取出及后处理。

打印完成后,零件需在惰性气体保护下自然冷却至室温,严禁立即取出以防淬火效应导致裂纹。随后需通过线切割去除基板支撑,并进行喷砂或抛光提升表面粗糙度。针对高强度需求,杰呈工厂还会进行热处理(如HIP热等静压),可消除内部残余应力,使零件强度提升10%-15%。

金属3D打印是一项严谨的系统工程,每一个细节都决定了最终产品的成败。如果您正在寻找高效、稳定的金属增材制造方案,杰呈3D打印凭借深厚的行业积淀和智能化设备体系,能为您提供从设计优化到成品交付的一站式服务,助力您的制造转型升级。

上一篇:3D打印工装夹具怎么分类?

下一篇:抱歉暂无数据