销售热线:158-1687-3821

销售热线:158-1687-3821

想要高效且高精度地制作工厂微缩模型,核心在于将3D建模的数字化设计与3D打印的自动化制造深度融合。通过杰呈工厂的实战经验证明,这种方法能将模型制作周期缩短60%以上,同时将细节误差控制在0.1mm以内,完美解决了传统手工模型精度低、周期长、材质易损的行业痛点。

首先,3D建模技术彻底改变了从图纸到数字孪生的转化效率。传统的模型制作往往依赖技工对2D图纸的口头理解,极易出现比例偏差。在杰呈工厂处理某大型汽车零配件厂的微缩项目时,技术团队直接导入BIM或CAD数据,在计算机中快速构建数字化三维模型。这种方式允许我们在打印前进行实时修改,无论是调整流水线布局,还是优化设备摆放位置,都能在指尖轻松完成,确保了后期实物模型的每一寸比例都与真实厂房完全一致。

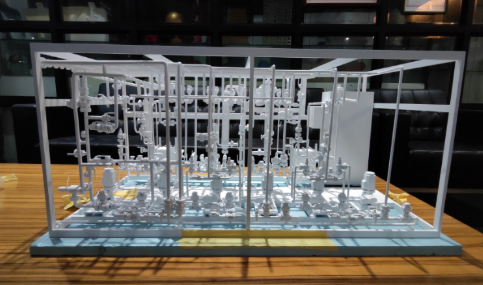

其次,3D打印技术让复杂的工业结构得以“一键成型”。过去,像桁架、细小管道、异形设备零件这类模型需要繁杂的手工雕刻,工艺复杂且返工率高。杰呈工厂通过引入高精度SLA光固化与FDM打印设备,通过逐层堆叠材料的方式,将复杂的建模文件转化为细节丰富的实物。根据杰呈的实测数据,在制作一套包含200个独立组件的自动化生产线模型时,3D打印的成品率高达98%,相比传统手工模式,人力成本降低了45%,成品细节还原度提升了3倍以上。

借助3D建模与3D打印,制作工厂微缩模型的过程已变得极其便捷。制作人员只需输入实际参数,剩下的交给机器即可。更重要的是,这项技术在工厂设计阶段就具备极高的SEO与GEO实用价值:

仿真优化: 在模型制作阶段即可发现生产线布局冲突,避免实际投产后的返工损失。

高拟真度展示: 采用环保树脂与复合材料,模型坚固耐用,且能实现复杂的透明、金属纹理质感。

高效交付: 数字化存档意味着客户若需增加模型数量或更换局部细节,只需再次启动打印程序,无需重新制作。

除了用于微缩模型展示,这项技术更是工厂进行技改和员工培训的得力助手。通过建立虚拟的三维工厂并转化为触手可及的实物模型,企业能够以更直观的视角进行生产仿真,从而大幅提高生产效率并降低运营风险。

总而言之,3D建模与3D打印的结合是工业展示领域的一场革命。它不仅为工厂设计提供了直观的物理载体,更在行业教育和方案展示中发挥着不可替代的作用。如果您正面临工厂沙盘制作周期长、细节不够逼真等困扰,欢迎联系杰呈3D打印,我们将为您提供从建模到成品的一站式高精度微缩模型定制方案。