销售热线:158-1687-3821

销售热线:158-1687-3821

该研究旨在加强美国制造业的发展。

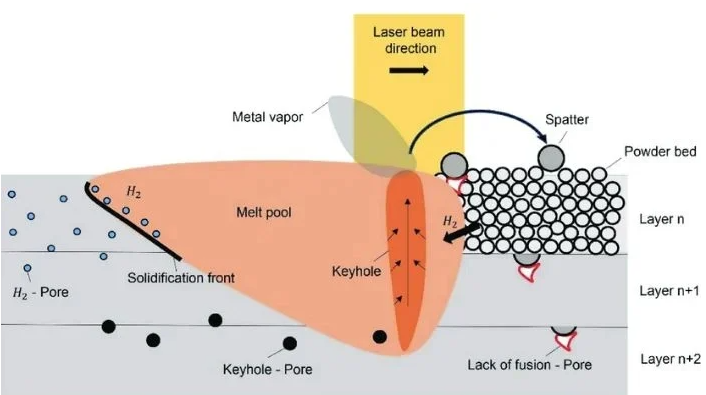

虽然3D金属打印是一项高度精确的技术,但它并不完美。即使是温度、材料特性或打印机设置的最微小变化,也可能在印刷过程中形成所谓的“钥匙孔”。这些是肉眼几乎看不见的微小腔体,但能显著削弱零件的结构完整性。正如NIST机械工程师David Deisenroth所解释的:“实时监控打印进展将非常有帮助。零件是不是太热了?有缺陷吗?我们希望能够调整打印机来解决这些问题,因为这将带来更坚固、更稳定的零件。”

由于钥匙孔在毫秒内形成,传统的错误检测方法速度过慢。因此,NIST团队采用了一种不同寻常的方法,利用上述光反射。通过观察激光在金属表面打印产生的焦散,研究人员能够检测到表面的微小变化。这使他们能够识别钥匙孔何时何地形成,甚至能判断其深度。

钥匙孔的形成(图片来源:Natan Nudelis 和 Peter Mayr,知识共享 4.0 许可)

为了让这些光线反射可见,团队使用了一个特殊涂层的半球体,功能类似镜子。原理类似于桥梁反射水面的轻柔波浪。挑战在于找到一种涂层,能反射激光光一次,既不多也不少。反射过多会扭曲图像,反射过少则无法提供有用信息。最终,解决办法的是一个简单的半球体,最初只是作为装饰品。利用它,团队能够精准捕捉激光的光线模式。

该技术尚未准备好广泛工业应用。研究人员的下一步目标是将一台极高速摄像头集成到系统中,能够捕捉高达825,000帧每秒,以更准确地分析激光反射。但即便如此,研究表明苛散剂作为3D金属打印的控制机制,提供了有前景的途径。更多信息请点击这里。

图片来源:NIST

上一篇:从大到小:巨嘴鸟扫描仪如何重新定义3D扫描

下一篇:3D打印建筑成本高、寿命短?看曼谷首座低碳人行桥如何实现降碳与增效双赢