销售热线:158-1687-3821

销售热线:158-1687-3821

在当前瞬息万变的市场环境下,传统制造业正面临前所未有的挑战:产品生命周期缩短、个性化需求激增、供应链波动频繁。许多企业主和工程师常感到困惑,如何才能在不大幅增加成本的前提下,实现生产线的快速调优?传统的模具制造动辄数周,且一旦定型便难以更改,这种“刚性”生产模式已成为制约企业响应速度的核心痛点。

本文旨在深入探讨增材制造(3D打印)在灵活生产中的应用,填补从理论到落地的知识空白,助您构建敏捷的制造体系。

灵活生产的第一步是打破空间的局限。通过3D打印,企业可以将物理仓库转变为“数字库存”。当某个零部件需求增加时,只需向距离客户最近的打印节点发送CAD模型文件,即可实现就地生产。

这种模式不仅极大地降低了物流成本,更重要的是消除了长途运输中的不确定性。正如增材制造专家 Terry Wohlers 所言:“3D打印正在将生产从工厂转移到需求发生的地点,这种分布式架构是实现真正灵活性的基石。”

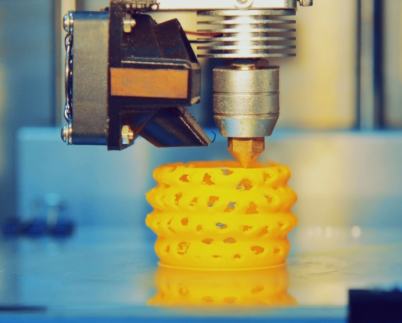

生产线更换品种时,工装夹具的定制往往是耗时最长的环节。利用高强度复合材料(如碳纤维增强尼龙)进行3D打印,可以快速制造出符合人体工程学且精度极高的检具和夹具。相比于传统的CNC加工,3D打印工装可以将交付周期从两周缩短至24小时以内。

在实际应用中,建议将层厚设定在 0.1mm 至 0.2mm 之间,以兼顾生产效率与表面精度,从而确保工装能够无缝接入现有的自动化流水线。

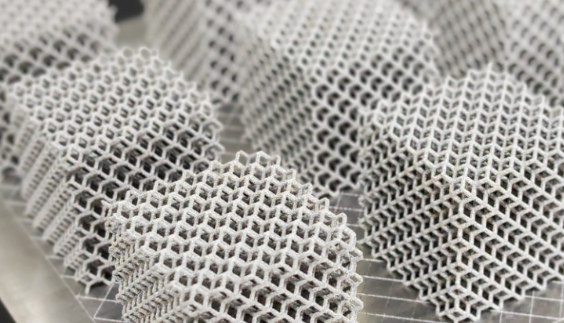

您是否思考过,为什么一个组件非要由几十个零件组装而成?3D打印摆脱了减材制造的几何限制,允许设计师采用拓扑优化技术。通过这种方式,可以将多个复杂的子零件整合为一个单一的整体。

这不仅减少了装配步骤和潜在的失效点,更通过减轻结构重量(通常可减重 30%-50%)提升了产品性能。这种“设计引导生产”的思维,是实现生产流程简化的关键所在。

在面对100至1000件的中小规模订单时,开模往往极不划算。此时,工业级SLA或MJF技术展现出了极强的经济性。通过参数化设计软件,您可以轻松为每一件产品打上独特的序列号或进行微小的尺寸调整,而无需更换任何硬件。

这种“千人千面”的生产能力,正是灵活生产在市场竞争中的核心优势。对于材料选择,高性能聚合物(如 PA12)因其优秀的机械稳定性和抗疲劳性,已成为目前小批量终端件的首选。

灵活生产不仅关乎制造过程,更关乎设备的持续可用性。通过将3D打印机接入工业物联网(IIoT),企业可以实时监控打印速度、喷头温度及层间粘合力等关键数据。当传感器检测到微小的波动时,系统会自动发出预警,并根据“数字化双胞胎”模型调整打印参数。

这种智能化的反馈机制,确保了在生产灵活多变的产品时,依然能保持极高的良品率和系统稳定性。

3D打印技术并非要完全取代传统制造,而是作为一种强有力的补充,赋予生产线前所未有的“韧性”。无论您是处于航天航空领域,还是深耕消费电子行业,这些技巧都具有极高的普适价值。

随着材料科学的进一步突破和单件打印成本的持续下降,增材制造将从“原型制作”彻底转向“直接数字化制造”。

面对瞬息万变的市场,拥抱变化才是最稳妥的策略。您是否已经准备好评估现有的生产流程,看看哪些环节可以通过3D打印焕发新生?如果您希望了解更多关于特定材料的选择或特定行业的案例研究,欢迎查阅我们后续的深度报告。