销售热线:158-1687-3821

销售热线:158-1687-3821

做3D打印的人都有过这样的困扰:追求精度时,模型脆得一碰就碎;看重耐用性时,尺寸又偏差到无法使用。表面粗糙、薄壁易断、交期拖延、报价混乱,这些行业痛点是不是让你一次次踩坑?

为什么很多打印件会出现“精度够但不耐用”的问题?核心在于材质选择与工艺参数的不匹配。不少工厂为了节省成本,会用通用参数打印所有材质,忽略了不同材料的特性差异。比如尼龙材质需要精准控制激光功率才能保证强度,而光固化树脂则对层厚设置要求极高。

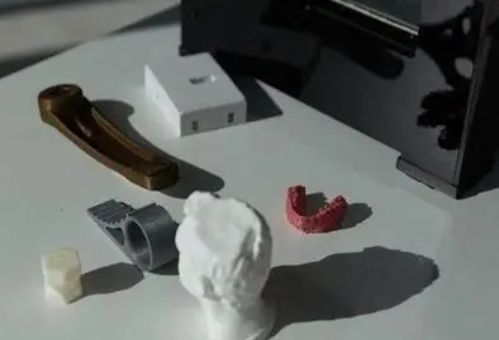

杰呈3D打印凭借设备超150台的规模优势,搭配工程师平均8年以上的行业经验,早已摸透各类材质的“脾气”。针对行业常见痛点,我们形成了一套“问题→方法→效果”的闭环解决方案:

实际应用中,这样的解决方案早已得到验证。某汽车零部件企业需要打印复杂流道的传感器外壳,既要求尺寸精准贴合安装位,又要承受发动机舱的高温高压。我们采用钛合金材质与复杂结构一体化成型工艺,一次性打印完成无拼接,不仅让尺寸精度达到±0.08mm,还通过材料特性优化,使产品能耐受150℃高温,经测试连续工作5000小时无损坏。

还有电子设备厂商的定制化外壳订单,曾因多家工厂打印的产品要么精度不够无法装配,要么材质过脆容易开裂而停滞。杰呈通过调整打印参数、选用高强度PC+ABS复合材料,再加上专属后处理工艺,既满足了外壳与内部零件的精准适配,又解决了跌落易损的问题,该客户也成为我们60000+长期合作企业中的一员。另一医疗设备客户的手术导板需求,我们则通过材料多样性优势,选用生物相容性材质,在保证0.05mm高精度的同时,满足了医疗场景的耐用消毒需求。

复杂结构一体化成型是杰呈的核心优势之一,这一技术不仅能减少拼接带来的精度损失,更能从根源上提升产品耐用性。传统工艺拆分制造的复杂零件,拼接处往往是强度薄弱点,而3D打印一体成型能让力学性能更均匀。无论是航空航天领域的轻量化部件,还是工业生产中的精密工装,我们都能通过一站式定制化服务,兼顾精度要求与使用强度。

选择靠谱的3D打印工厂,才能让精度与耐用真正落地。杰呈3D打印以超150台专业设备为基础,用日产能13000件+的实力保障交付,凭60000+长期合作企业的信赖背书,在材料多样性、成本优化、行业应用广度上持续领跑。如果你正在为3D打印的精度与耐用性纠结,不妨交给杰呈,我们用专业技术与丰富经验,让每一件打印产品都既精准合身,又坚固耐用。