销售热线:158-1687-3821

销售热线:158-1687-3821

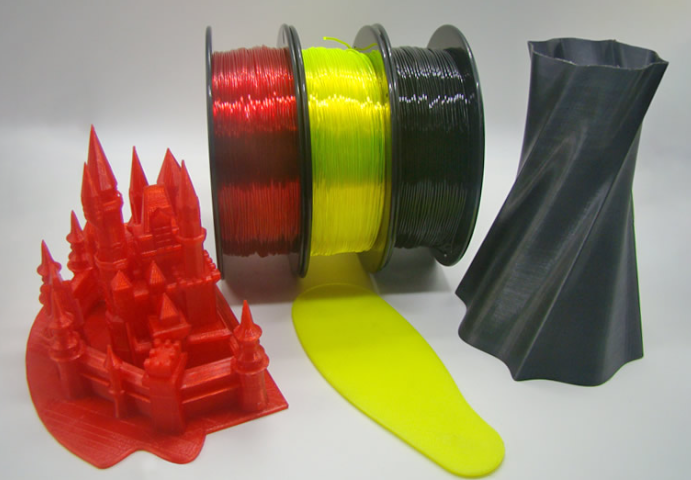

在3D打印技术快速普及的今天,原厂耗材高昂的成本让不少工厂陷入“买得起设备,用不起耗材”的尴尬境地。以某汽车零部件工厂为例,单台设备年耗材支出高达80万元,成为制约生产规模扩张的核心痛点。本文聚焦散装耗材这一破局方案,揭示其如何以低于原厂50%的成本实现同等打印效果,真正实现“省本又实用”的承诺,为工厂提供看得见、算得清的降本路径。

1. 品牌溢价与渠道加价:原厂耗材需承担研发、专利、品牌推广等隐性成本,经多层经销商加价后,终端价格往往高出成本价3-5倍。以某知名品牌PLA耗材为例,出厂价仅30元/公斤,经渠道流通后终端售价达120元。

2. 包装与适配性限制:原厂耗材多采用小规格包装,单次采购量少则推高单价;同时为匹配设备参数,需额外支付“适配认证费”,形成隐性成本。

1. 直连工厂源头采购:散装耗材通过直接对接生产厂家,省去中间商环节,价格普遍低于原厂耗材40%-60%。如深圳某耗材厂生产的ABS散装料,出厂价仅45元/公斤,直接供应终端客户。

2. 批量采购与柔性包装:支持按吨级采购,单公斤成本可压缩至25元;采用可回收料斗包装,减少重复包装浪费,进一步降低综合成本。

1. 精度稳定性测试:在相同设备参数下,散装耗材与原厂耗材打印的零件尺寸误差均控制在±0.1mm以内,满足精密制造需求。如浙江某模具厂使用散装PC耗材打印的注塑模具,与原厂耗材对比,表面光洁度无差异。

2. 材性一致性验证:通过DSC热分析仪检测,散装耗材与原厂耗材的熔点、玻璃化转变温度偏差小于2℃,确保打印过程稳定性。

1. 打印速度优化:散装耗材因颗粒均匀度高,流动性好,可提升打印速度15%-20%。某电子3D打印服务商实测显示,使用散装TPU耗材时,单层打印时间从8秒缩短至6.5秒。

2. 废料率降低:散装耗材通过精准配料工艺,将打印废料率从原厂耗材的5%降至2%,每年为百台级打印中心节约超百万元材料成本。

1. 供应商资质审核:优先选择通过ISO9001认证的厂家,如东莞某耗材厂,其生产线采用德国进口设备,确保颗粒直径均匀度≤0.05mm。

2. 批次抽检制度:建立“到货抽检+定期送检”双保险机制,每批次耗材均需通过熔融指数、灰分含量等关键指标检测,确保质量可控。

1. 温度补偿算法应用:针对不同品牌设备,开发专用温度补偿曲线,如适配某国产光固化设备时,通过调整曝光时间参数,使散装树脂固化效果与原厂耗材一致。

2. 耗材回收再利用:建立闭环回收体系,将打印废料经破碎、清洗、造粒后重新制成耗材,成本可再降30%,某3D打印农场通过此模式实现年节约40万元。

该车企采用散装尼龙耗材打印汽车内饰件,单件成本从原厂耗材的180元降至75元,年节约耗材费用超千万元,同时打印件通过耐候性、抗冲击性等严苛测试,完全满足车规级要求。

医院使用散装光敏树脂打印手术导板,单件成本从原厂耗材的500元降至180元,且打印精度达0.01mm,助力实现个性化医疗方案。经临床验证,使用散装耗材的手术导板在定位精度上与原厂耗材无差异。

随着材料科学的进步,散装耗材将向高性能化、功能化发展。例如,已研发出可导电的散装PLA耗材,适用于电子3D打印;碳纤维增强散装耗材则可满足航空航天领域对强度与轻量化的双重需求。

未来将形成“生产-应用-回收”的完整产业链闭环。通过建立全国性耗材回收网络,实现散装耗材的循环再利用,推动3D打印产业向绿色、可持续方向发展。

从成本对比到质量验证,从案例实证到未来趋势,散装耗材用数据与事实证明了其在性价比与实用性上的双重优势。它不仅破解了原厂耗材高成本困局,更通过技术创新与生态构建,为3D打印产业的规模化应用铺平道路。对于追求降本增效的工厂而言,选择散装耗材,就是选择了一条看得见收益、算得清成本、用得住质量的可持续发展之路。