销售热线:158-1687-3821

销售热线:158-1687-3821

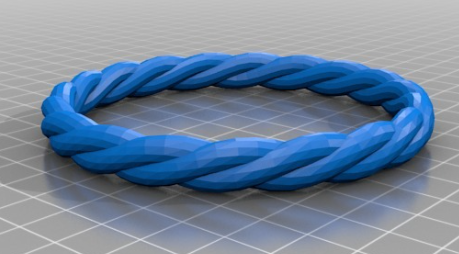

手链作为精密配饰,3D打印看似简单实则暗藏玄机。据行业数据显示,新手操作失败率可达40%以上,而专业团队通过规范流程能将失败率控制在5%以内。这种反差背后,是建模精度、材料特性、打印参数三大核心环节的“隐形门槛”。本文将拆解手链3D打印的“避坑指南”,让你从“试错模式”切换到“精准生产”。

手链建模最怕“差不多”心态。例如,0.2mm的壁厚差异会导致打印时出现“半固化”问题,而0.5mm的卡扣公差偏差会直接造成装卸困难。推荐使用Rhino或Blender等专业软件,通过“网格细分”功能将模型误差控制在0.05mm以内。特别要注意曲线过渡处的拓扑结构,避免出现“锐角”或“薄壁”,这是防止打印层断裂的关键。

普通光敏树脂遇汗液易变黄,而专用珠宝树脂需通过“耐候性测试”。建议选择标注“UV稳定”的树脂材料,并提前进行“浸泡实验”——将样品在37℃水中浸泡24小时,观察是否出现变色或变形。对于金属质感需求,可尝试“铜粉+树脂”混合材料,但需注意粉末比例超过15%会大幅增加打印难度。

多数用户只调整层高和曝光时间,却忽略“抗锯齿”和“回抽补偿”等进阶参数。例如,在打印细小链条时,开启“棋盘格曝光”模式能有效减少层间结合不良;而“回抽速度”设置过快会导致材料拉丝,过慢则可能造成溢料。最实用的技巧是:先打印5个5mm×5mm的测试方块,通过观察边缘锐度、表面光滑度快速校准参数。

打印完成后,切记用“异丙醇+超声波”组合清洗,避免残留树脂引发皮肤过敏。打磨环节要遵循“从粗到细”原则:先用800目砂纸去除支撑痕迹,再用2000目砂纸进行镜面处理。对于需要镶嵌宝石的款式,建议预留0.1mm的镶嵌槽,并使用珠宝专用胶水进行固定,这种胶水在固化后能耐受80℃高温不变形。

手链3D打印的失败率,本质上是“专业度”与“随机性”的博弈。通过精准建模、科学选材、参数优化和规范后处理,完全可以将失败率控制在可接受范围。记住,每个成功作品背后,都是对细节的极致把控——这不是玄学,而是可复制的工艺智慧。