销售热线:158-1687-3821

销售热线:158-1687-3821

在智能制造浪潮中,3D打印换料装置正成为工业升级的“隐形加速器”。传统3D打印机换料时需停机、拆卸、重新校准,耗时长达30分钟以上,而智能换料装置通过模块化设计实现“秒级换料”,让设备连续工作时间提升至95%以上。这种“无缝衔接”的能力,如同给打印机装上了“自动换挡”的智能引擎,让复杂结构的批量生产从“不可能”变为“常态化”。

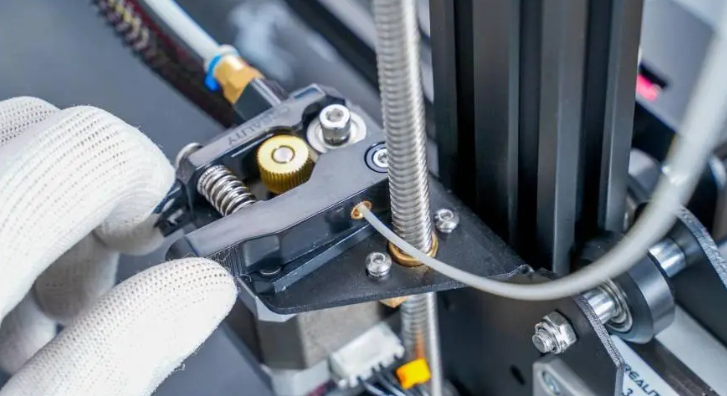

传统打印机换料需手动更换料盘、调整喷嘴温度、重新校准平台,过程繁琐易出错。而智能换料装置采用模块化料仓设计,每个料仓独立存储不同材料,通过机械臂自动抓取、精准对接,实现“即插即用”。例如,打印多色模型时,设备可自动切换不同颜色的PLA材料,无需人工干预,单次换料时间从20分钟缩短至2分钟,效率提升90%。

不同材料对温度敏感度差异极大,如ABS需230℃高温成型,TPU则需190℃低温防变形。换料装置内置智能温控芯片,可实时监测材料特性并自动调整喷嘴温度,误差控制在±1℃以内。这种“因材施教”的精准控温,既避免了材料因温度不当导致的打印失败,又确保了成品精度达到0.1mm级别,让“一次成型”从理想变为现实。

传统打印机换料后常因材料特性变化导致打印缺陷,如层间结合不牢、表面粗糙等。智能换料装置搭载闭环监测系统,通过激光扫描实时检测打印层厚度、表面平整度,并自动调整打印速度、挤出量等参数。例如,当检测到材料流动性变化时,系统会自动降低打印速度,确保层间结合强度提升30%,成品良率从85%提升至98%,真正实现了“一次打印即合格”。

智能换料装置不仅“会干活”,更“会思考”。它通过内置传感器收集打印过程中的温度、压力、速度等数据,上传至云端进行大数据分析,生成最优打印参数模型。例如,某企业通过分析1000次打印数据,发现将喷嘴温度提高5℃、打印速度降低10%,可使特定材料的层间结合强度提升20%。这种“数据驱动”的优化模式,让设备越用越“聪明”,效率持续提升。

3D打印换料装置通过模块化设计、智能温控、闭环监测和数据优化四大核心功能,将传统打印的“间断式生产”转变为“连续式制造”,让效率提升不再是“口号”,而是可量化、可复制的“硬实力”。这种“小装置、大变革”的创新,不仅重塑了3D打印的生产逻辑,更让“智能制造”真正落地,成为工业升级的“新引擎”。

上一篇:3d打印消除气孔为何对成品质量很重要

下一篇:3d打印补偿膜能减少放疗副作用吗