销售热线:158-1687-3821

销售热线:158-1687-3821

在3D打印的精密世界中,位移测量堪称“毫米级守护者”——它通过实时追踪打印头移动轨迹,确保每一层材料精准叠加。若测量误差超过0.1毫米,模型可能出现“层间错位”或“整体歪斜”,轻则报废零件,重则导致设备损坏。本文将拆解位移测量如何成为“防偏移神器”,从原理到实操,教你避开打印雷区。

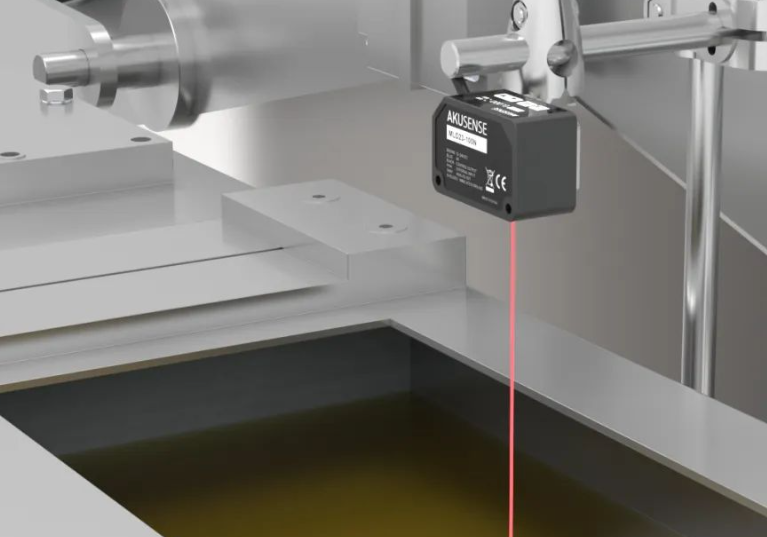

位移测量系统如同3D打印的“眼睛”,通过激光传感器或编码器实时捕捉打印头在X、Y、Z轴上的移动数据。例如,激光测距仪能发射不可见光束,当光束遇到打印头反射时,通过计算时间差确定精确位置。这种“实时校准”能力,让打印头每移动一毫米都能被精准记录,确保层间堆叠不歪不偏。

偏移问题往往藏在细节里。机械振动是“头号嫌疑犯”——打印平台未固定牢固时,设备震动会让位移测量数据产生“假性偏移”。温度波动同样危险:打印材料收缩或膨胀会“欺骗”传感器,导致测量值与实际位置不符。更隐蔽的是软件算法误差:若位移补偿算法未针对特定材料优化,可能让测量系统“误判”真实位置,引发连锁偏移。

第一步,硬件加固——给打印平台加装防震垫,用水平仪校准设备,让机械结构稳如泰山;第二步,环境控制——保持打印室恒温恒湿,避免材料因温差变形“带偏”测量数据;第三步,软件调优——在切片软件中启用“动态补偿”功能,让算法根据材料特性自动调整位移参数。这三步形成“测量-反馈-修正”的闭环,让偏移无处遁形。

在航空零件打印中,位移测量曾立下“奇功”。某企业打印涡轮叶片时,通过激光位移传感器捕捉到0.05毫米的微小偏移,及时调整打印路径,避免了价值百万的叶片报废。更妙的是,位移测量还能“自我学习”——通过多次打印积累数据,系统会逐步优化算法,让后续打印更精准。这种“越打越准”的特性,让位移测量成为精密制造的“定盘星”。

位移测量不是冰冷的数字游戏,而是3D打印的“守护者”。它用毫米级的精准,守护着从模型到实物的每一步转换。下一次当你看到3D打印作品完美成型时,不妨想想背后那双“隐形的手”——正是位移测量的精准把控,让科技与艺术的结晶,不差分毫。

上一篇:3d打印砂型流程需要准备哪些基础材料

下一篇:3D打印物件变形和打印速度有关系吗