销售热线:158-1687-3821

销售热线:158-1687-3821

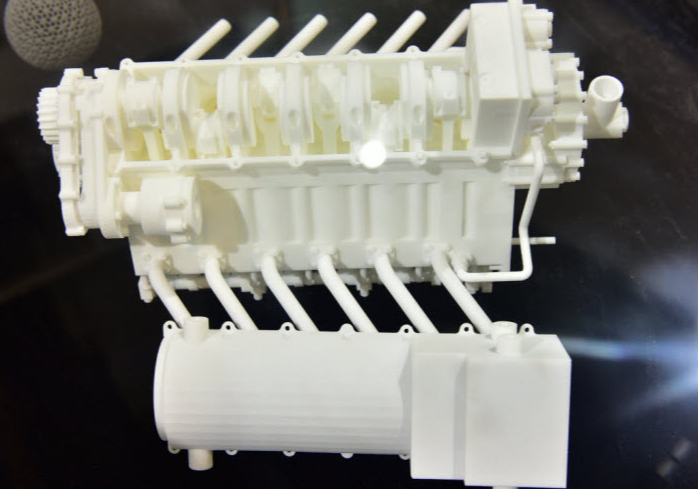

想打印耐磨零件选3d打印尼龙靠谱吗?尼龙材料以其高强度、耐磨性和耐高温特性,成为3D打印耐磨零件的热门选择。3D打印技术通过逐层堆积成型,能精准制造复杂结构,减少传统加工的浪费。本文将从材料特性、工艺优势、实际应用和选型注意四个方面,解析尼龙3D打印在耐磨零件领域的可靠性。

尼龙材料特性

尼龙(聚酰胺)是工程塑料中的“全能选手”。以PA12为例,其耐磨性比普通塑料高3-5倍,在干燥环境下摩擦系数仅0.15-0.25,接近金属轴承水平。通过添加玻璃纤维或碳纤维,尼龙复合材料可承受300℃高温和持续摩擦,特别适合制造齿轮、轴承等需要长期耐磨的零件。更关键的是,3D打印专用尼龙粉料经过改性后,层间结合力比传统注塑成型更强,避免了零件在使用中因应力集中而开裂。

3D打印工艺优势

相比传统加工,3D打印在耐磨零件制造上有三大优势:一是能直接成型复杂曲面和内部空腔,比如带冷却通道的模具镶件;二是通过调整打印参数(如层高0.1mm、填充率100%)可实现“类金属”的致密结构;三是支持小批量定制,避免开模的高昂成本。以FDM工艺为例,使用尼龙线材打印的零件,其表面粗糙度可通过后续抛光降至Ra1.6μm,接近精加工水平。

实际应用案例

某汽车零部件厂商采用SLS工艺(选择性激光烧结)打印尼龙齿轮,在测试中连续运转2000小时仅磨损0.3mm,寿命比传统铝齿轮长2倍。在工业机器人领域,3D打印的尼龙关节连接件因自润滑特性,减少了30%的维护频率。更令人惊喜的是,在消费电子领域,某品牌用尼龙3D打印的手机支架,经百万次折叠测试仍保持弹性,成为爆款配件。

选型避坑指南

选尼龙3D打印耐磨零件需避开三个“坑”:首先看材料认证,医疗级零件需选符合ISO 10993的生物相容尼龙;其次查工艺细节,层高超过0.2mm会导致层间强度下降;最后注意后处理,水浴抛光比干式抛光更能提升表面光洁度。对于高负荷零件,建议优先选择经过热等静压处理的尼龙件,其密度可提升至99%,接近金属性能。

从材料特性到工艺优势,从实际案例到选型要点,尼龙3D打印在耐磨零件领域确实“靠谱”。它既能满足高精度、复杂结构的需求,又能在成本控制和快速迭代上展现优势。当然,具体选型还需结合零件的使用场景、负载要求等因素综合考量,但可以肯定的是——对于想打印耐磨零件的你,3D打印尼龙绝对是个值得深入探索的选项。

上一篇:3d打印教育如何让抽象知识变直观可触

下一篇:3D打印首饰表面能做到镜面光滑吗