销售热线:158-1687-3821

销售热线:158-1687-3821

应用轻量化材料,特别是以热塑性复合材料为代表的高分子材料,是当前汽车材料应用的主要趋势。遗憾的是,受材料基础研发与成本的限制,我国目前经济型轿车塑料平均用量在50~60 kg,中型货车则为40~50 kg,重型货车为80kg,这相当于发达国家上世纪90年代的水平,“以塑代钢”任重道远。

其内容主要包含结构设计与优化两个方面:

这方面内容在汽车工业上主要包含激光焊接、冲压成型、辊压成形等成型技术,以应对当前仍以高强钢为主的汽车材料局势。显然,这些技术在面对“以塑代钢”与“多孔蜂窝结构复杂结构”时则无能为力。因此将具有“革命性”意义的增材制造技术引入汽车工业制造是必要的、有战略意义的重要举措。

但无论从材料还是工艺来看,目前增材制造的热塑性复合材料结构仍然成本较高、强度较低,因此对更加讲求成本的汽车行业来说,对适应多孔蜂窝结构增材制造的热塑性塑料进行“降低成本、提高强度”的改性颇具研究意义。

在这样的背景下,本研究将从尼龙6的滑石粉共混改性着手,制备出价格更低、强度更高的复合材料熔融沉积打印(FDM)丝材,通过差式扫描量热、流变分析、热失重分析、扫描电子显微镜、力学实验等手段,对比不同组分条件下复合材料的热学性能与力学性能,分析比对,得出最佳的滑石粉填充比例,并在此基础上,对参数化设计出的不同结构参数三周期极小曲面结构进行打印,探究多结构参数对其准静态压缩的力学行为、吸能特性的影响,阐释其内在的联系与变化机理,为其在汽车吸能结构上的应用打下基础。

1983年,现3D System的联合创始人Charles W. Hull(当时任美国UVP公司的副总裁)将紫外线技术应用于快速原型制造领域,发明了SLA(Stereo lithography,立体光固化)技术,标志着增材制造技术的诞生。

经过近40年的发展,增材制造技术(Additive Manufacturing)已经成为现代智能制造技术的重要组成部分,又称3D打印(Three Dimensions Print, 3DP)。不同于人类几千年以来等材制造、减材制造的生产方式,增材制造时代的人类不再满足于简单的形状塑造和对简单均质材料的尺寸约束,人们可以通过增材制造技术实现实体成型的“从无到有”,通过对这个过程的控制,人们可以在加工的时空窗口中将加工物料、结构、工艺等各种信息“注入”实体加工过程,从而实现材料、结构、工艺甚至我们当下无法想象的其他信息的一体化。也就是说,增材制造不仅可以生产其他制造方式生产的实体,更可以制造信息承载的“载体”,即其具备“信息”甚至“思想”的赋予潜力,因此,增材制造技术是“革命性的制造技术”。

具体操作原理的不同,增材制造技术可以划分为十多种,可以对热塑性塑料及其复合材料、金属合金、石膏、陶瓷等进行打印,下面对其中最具有代表性的4种3D打印技术进行介绍:

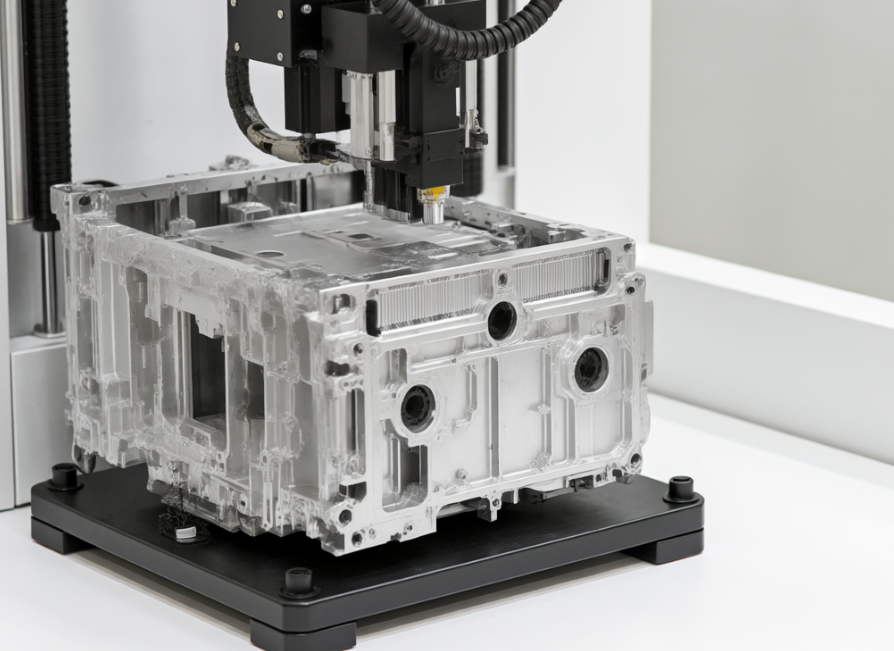

是当前最为成熟、设计最为成功的3D打印技术之一。其原材料可以是热塑性复合材料、石蜡甚至是金属丝线,其原理是将这些原材料通过电加热的方式融化后,通过做指定轨迹“x - y”平面运动的喷嘴挤出,附着在之前沉积的打印部分上,每打印完一层,喷嘴抬升一个层高,或者平台下降一个层高,从而通过层层沉积实现三维立体造型。其原理简单、原材料来源广泛、材料利用率较高、可以实现复合材料打印,适应中小型零件的制造。

是最早发明的3D打印技术。其基本原理是聚合物单体与预聚体组成的光敏剂在紫外线照射下,发生聚合反应固化。其工作原理是置于盛满光敏树脂液体槽上的紫外光按照切片给定的路径照射光敏树脂,使其光固化成制定的截面形状,每形成一个指定截面,平台下降一个层高,层层递进,从而形成三维实体。立体光固化可用的材料限制在光固化树脂之内,其造型精度较高,打印体柔性较强,但打印过程有异味,不环保、制件不耐高温、抗腐蚀性较差、强度较低。

激光选区增材制造是利用激光束,按照预定路径自下而上将预先铺设在二维截面上的金属粉末熔化,逐层熔化凝固形成实体零件的增材制造技术。SLM和SLS(选择性激光烧结,Selective Laser Sintering)都属于激光增材制造技术,不同的是SLS功率较小,主要使用尼龙作为原材料,SLM使用金属作为原材料,功率较大。SLM可以制备更复杂的立体结构,能够实现无余量加工,但其原理较为复杂,成本高昂,制件表面较为粗糙,需要经过后期处理才可以使用。

是一种利用逐层熔覆原理,采用熔化极惰性气体保护焊接(MIG)、钨极惰性气体保护焊接(TIG)以及等离子体焊接电源(PA)等焊机产生的电弧为热源,通过丝材的添加,在程序的控制下,根据三维数字模型由线 - 面 - 体逐渐成形出金属零件的先进数字化制造技术。这种技术沉积效率超高、成本较低、材料内部结构致密、成分均质化程度高,但制件表面十分粗糙,造型精度不高,对后期处理要求也较高。

2017 - 2020年,我国3D打印产业规模逐年增加,增加速度要略快于全球整体增速,以致我国3D产业占全球的比重在不断增加。根据2020年3月赛迪顾问发布的《2019年全球及中国3D打印行业数据》,2019年,中国3D打印产业规模为157.5亿元,较上年增加31.1%。