销售热线:158-1687-3821

销售热线:158-1687-3821

两试样在受压时,最大变形集中在受压位置。NPR试样的变形区域大于实体试样,且变形分布呈倒三角形状,即试样上部变形区域较大,随着深度增大逐渐减小。这是因为NPR试样纵向为蜂窝结构,受压时应力主要出现在胞元结构关节处,纵向比横向更易变形。而实体试样为各向同性材料,变形区域呈现上面小下面大的形状。随着载荷增大,两试样变形区域均增大,但NPR试样的变化小于实体试样。这是因为NPR试样在横向和纵向均收缩,向内聚集,相对密度增大,承载能力稍有增强;而实体试样横向膨胀,应力分散,承载能力稍有降低。

在三种载荷条件下,NPR试样/GCr15圆环摩擦副的摩擦系数均略低于实体试样/GCr15圆环摩擦副。原因之一是NPR试样摩擦过程中,圆环两端区域位于试样空心部分,接触面积小于实体试样,硬粗糙峰压入聚合物材料表面的数量减少,摩擦系数减小。另一原因是负泊松比试样蜂窝结构的多孔低刚度特性具有更好的减振抗冲击作用,降低了上表面粗糙峰的冲击作用,使摩擦力降低。

对比不同载荷下两试样的摩擦系数发现,10 N载荷时两试样摩擦系数差距最明显,其次是50 N载荷,30 N载荷时,NPR试样在摩擦开始阶段摩擦系数低于实体试样,300 s后两试样摩擦系数曲线基本重合。10 N载荷时,两试样与对偶件均为线 - 面接触,应力应变小,磨损程度相当,此时造成摩擦系数差异的主要原因是NPR试样/GCr15圆环在X方向接触面积较小。

各试样摩擦系数曲线开始阶段先快速降低后逐渐增大,进入稳态阶段。这是因为试样表面打磨后粗糙度低于内部,磨合阶段摩擦系数降低,随着磨损进行粗糙度增大使摩擦系数增大。10 N载荷下试样进入稳态阶段时间最短,其次是50 N载荷,30 N载荷前期时间最长。10 N载荷时试样磨损体积小,接触面小,能快速达到稳定状态;30 N载荷时试样磨损严重,接触面积逐渐增大,摩擦系数经过较长时间上升后进入稳定阶段。10 N时NPR试样/GCr15圆环在摩擦过程中振动幅度略大,摩擦系数曲线波动较大。

NPR试样为多孔结构,部分磨损区域为空心区域。使用磨损深度与磨损质量两种方式对磨损程度进行表征,随着载荷增大,实体试样的磨损深度和磨损质量呈上升趋势,NPR试样的磨损深度和磨损质量呈先上升后下降的趋势。两试样磨损质量的差距略小于磨损深度,因为NPR试样部分磨损区域为空心,相同磨损深度下磨损质量更小。

应力应变分析可知,10 N载荷时,两试样接触压力和变形较小,NPR试样应力主要出现在顶层单元,力学特性与实体试样相似,磨损程度相近,磨损较轻。30 N载荷时,两试样接触压力明显增大,NPR试样在接触区域下方单元的关节处出现应力,但应力及分布区域较小,此时试样纵向发生较大变形,横向变形较小,负泊松比效应不明显,又因其本身为多孔结构,抗压痕能力较差,磨损严重,磨损程度明显高于实体试样。

能量磨损理论认为,磨损是能量转化和消耗的过程。NPR试样纵向特殊的蜂窝多孔结构,在较大载荷工况下,摩擦产生的势能向摩擦副接触面以下较大区域传播,表现出较好的吸能作用,有利于减少试样接触区域表面储存的能量,在一定程度上减少了试样的磨损。因此相比于30 N载荷,50 N载荷时NPR试样的磨损量降低。同时载荷增大使NPR试样发生较大的向内聚集变形,结构更加紧凑,相对密度增加,刚度增强,抗压痕能力增强,也减少了试样的磨损。

侧面受压时,各试样在纵向发生收缩变形,NPR试样在横向发生向内聚集的收缩变形,表现出明显的负泊松比效应;实体试样发生向外发散的膨胀变形。不同载荷下,NPR试样的应力和变形大于实体试样,当载荷较大时,NPR试样内部单元的关节处出现应力,纵向变形区域较大,负泊松比效应更加明显。

相同载荷工况下,NPR试样摩擦表面接触面积较小,摩擦系数小于实体试样,磨损量大于实体试样,其中30 N载荷下磨损量差距最大。各试样均发生不同程度的磨粒磨损,载荷较大时,NPR试样摩擦表面有磨屑粘着,发生黏着磨损。

NPR试样和实体试样模型在圆环压力下的应力应变特性进行仿真分析,然后利用环 - 块摩擦磨损试验机考察了两种试样正面摩擦时的摩擦学性能。正面受压时,实体试样纵向收缩同时横向发生向外发散的膨胀变形,NPR试样纵向收缩同时横向发生向内聚集的收缩变形,具有明显的负泊松比效应,随着载荷增大,负泊松比效应更加明显;不同载荷下NPR试样的应力和变形均大于实体试样。

相同载荷工况下,实体试样与NPR试样的摩擦系数相差较小,NPR试样的磨损量均大于实体试样,随着载荷增大,磨损量差距增大。载荷为10 N时,两试样主要发生磨粒磨损,载荷为30 N、50 N时产生摩擦热较多,发生黏着磨损,NPR试样的蜂窝结构具有收集和储存磨屑功能,摩擦表面比较光滑。当载荷由10 N增大至30 N时,两试样的磨损量增大;当载荷由30 N增大至50 N时,实体试样摩擦表面热量聚集较多,摩擦副两表面发生大量材料粘着,磨损量降低;NPR试样负泊松比效应增强,抗压痕阻力和抗剪切能力提升,磨损量略有降低。

实体试样各向同性,侧面受压和正面受压时应力应变特性基本相同;NPR试样各向异性,侧面受压时应力和变形大于正面受压,负泊松比效应更明显。相同工况下,两试样侧面摩擦比正面摩擦时具有更好的耐磨性。

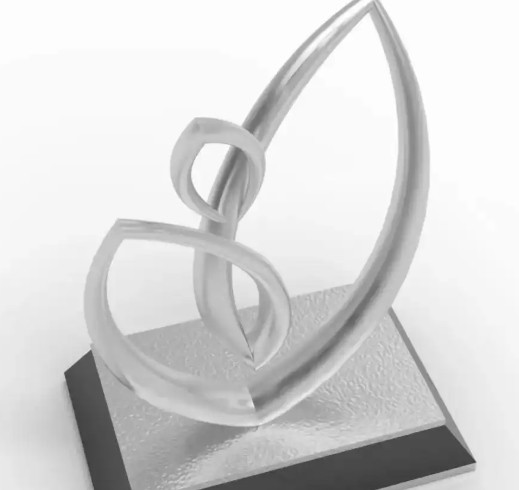

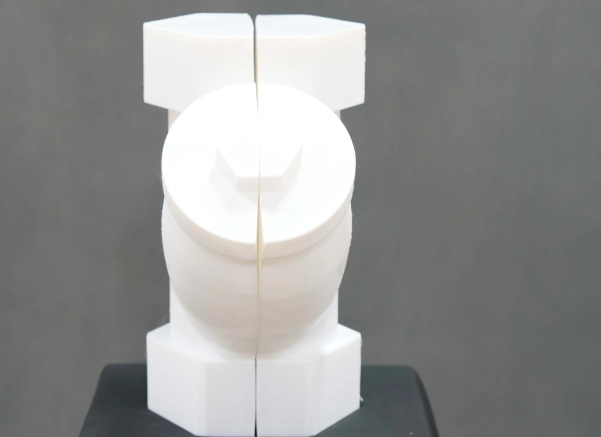

基于负泊松比超构材料优异的抗压痕阻力、吸能、减振抗冲击和轻量化等性能,该材料将来很有可能在摩擦学工程领域应用。本文选择内凹六边形作为胞元,设计了蜂窝结构模型,并通过FDM 3D打印的方式制备了NPR试样和实体试样。首先对比分析了FDM和模压成型对ABS实体材料物理化学性能和摩擦学性能的影响,并系统探讨了FDM中不同单层层厚试样摩擦学性能的差异。在此基础上,分别在NPR试样和实体试样的正面和侧面进行不同载荷工况下的摩擦学试验,结合其应力应变特性,对两种试样的摩擦系数、磨损量和磨损机理进行了对比研究,为今后提高负泊松比超构材料的摩擦学性能以及在摩擦学工程领域的应用提供试验参考和技术支持。通过研究得到主要结论:FDM试样和模压成型试样相比,两种成型方式均不改变材料的氧化性能和分子结构;FDM试样的耐磨性较差,但摩擦系数较低,磨损机理主要为黏着磨损,模压成型试样的磨损机理主要为磨粒磨损。

上一篇:3D打印技术特性、缺陷与研究必要性

下一篇:3D打印材料断裂性能研究相关内容