3D打印试件微观结构的研究,证明了3D打印复合结构是非均质的,含孔隙结构。采用边界效应模型(Boundary effect model,BEM)研究3D打印复合结构的断裂性能。

3D打印参数的设置会影响试件最终的结构组成、孔隙率及非均质性,进而影响试件结合面间的强度、成型质量及力学性能。因此,工艺参数的设置是研究3D打印复合结构力学性能的关键。国内外众多学者探究了工艺参数与3D打印复合结构力学性能的映射关系,并通过优化关键工艺参数来进一步提升3D打印复合结构的力学性能。

工艺参数对断裂性能影响的研究

填充角度与打印方向

- J.Li等人:研究了填充角度为45°/-45°、0°/90°的水平打印以及垂直打印的ABS材料的SENT试件的断裂性能。结果表明,将填充角度从45°/-45°改变到0°/90°,初始韧性增加,最终在垂直打印的试件中发现了最大的初始韧性。

- Kevin R.Hart等人:通过ABS材料的SENB试验研究了层取向对断裂性能的影响。结果显示,层间的断裂韧性大约比跨层间断裂韧性低一个数量级。在层间断裂过程中观察到脆性行为,而在跨层断裂过程中观察到韧性行为。

- Majid R.Ayatollahi等人:制备了PLA材料的SCB试件,研究了四种不同填充角度(0°/90°、15°/75°、30°/?60°、和45°/45°)对3D打印PLA I型断裂性能的影响。结果显示,与其他填充角度相比,45°/45°填充角度的试件具有最高的断裂载荷,塑性变形量最大,抗断裂性能最高,而0°/90°试件的抗断裂性能最低。

- Tait D.McLouth等人:研究了打印方向和填充角度对断裂韧性的影响。通过对ABS的致密张力CT试件进行三点弯曲试验,结果显示,由水平打印变为垂直打印时,断裂韧性增加了54%;在垂直打印的试件中,当填充角度从0°/90°变为45°/45°时,断裂韧性降低了11%。

- M.Lorenzo-Bañuelos等人:通过对聚丙烯的双深缺口拉伸(DDEN-T)薄试件进行试验研究了填充角度对断裂参数的影响。使用断裂方法(EWF)直接确定其断裂参数。试验结果表明,3D打印的试件中填充角度为0°时具有更好的断裂参数,大约是其他填充角度(45°/45°和0°/45°/90°/45°)的两倍。

层厚、层数与打印参数

- S.Garzon-Hernandez等人:采用有限元法研究了层厚、层数和填充角度三个打印参数对3D打印ABS试件力学性能的影响。结果表明,当孔隙率降低时,层厚减小,而当纤维沿纵向沉积时,其性能最高。此外,当层数增加时,由于纤维之间的键合界面增加,力学性能降低。

- J.M.Chacón等人:研究了构建取向、层厚和进料率对3D打印机生产的PLA试件力学性能的影响。结果显示,侧向打印的试件在强度、刚度和韧性方面均表现出最佳的力学性能。水平打印试件的力学性能随层厚的增加先减小后增加,进料速率对拉伸和弯曲强度的影响不显著。

- A.Nabavi-Kivi等人:采用30、50、70和90mm/s四种不同的打印速度,0°、15°、30°和40°的四种不同预制裂纹角制备ABS的SCB试件,采用EMC结合J积分方法对被试件的断裂载荷进行预测。结果显示,EMC-J准则可以很好地预测试验断裂载荷,用70mm/s打印的SCB试件的抗断裂性高于其他打印速度。

- Parham Rezaeian等人:采用10、30、50和70mm/s的四种不同的打印速度制作ABS的SCB试件来研究3D打印试件的断裂性能,选择J积分的临界值作为断裂表征参数。结果表明,打印速度为70mm/s的制备试件具有最大的伸长率和抗断裂性能。

其他因素对断裂性能影响的研究

热处理与层取向

- Kevin R.Hart等人:研究了热退火对3D打印试件断裂韧性的影响。结果表明,通过打印后退火和快速冷却,可以增强打印后聚合物的断裂韧性,而且用PLA制备的打印试件比ABS等类似的打印材料具有更高的层间韧性值。

- Iman Sedighi等人:

- 研究层取向对PC试件断裂行为的影响,制作了以0°、22.5°、45°、67.5°和90°的5个不同角度的缺口的SCB试件和CT试件。结果表明,3D打印的PC试件断裂行为具有各向异性,最后,给出了不同方向的FDM样品的I型断裂韧性预测曲线,断裂韧性范围为1.93~2.37MPa.mm^0.5。

- 通过对PMMA的SCB试件进行试验,研究了支撑类型(辊、槽内辊及固定支架)对断裂韧性的影响。试验结果表明,棍子支撑类型得出的SCB样品的KIC值与CT样品几乎相同,采用这种类型的支架可以达到几乎无摩擦的条件。

模型与仿真研究

- R.Ghandriz等人:在有限元软件中建立了各向异性粘结区模型,模拟了ABS材料以0°打印、90°打印和75°打印的单边缺口弯曲试件断裂过程。结果显示,此各向异性内聚区模型能够捕捉到不同层取向的附加制造ABS样品的不同断裂行为,揭示不同的裂纹扩展模式,仿真结果与试验结果一致。

- Pietro Lanzillotti等人:使用混合模式I/II加载情况下的单边缺口弯曲试件来研究灯丝沉积法对ABS试件断裂性能的影响。结果表明,与经典沉积方式相比,在主应力方向上采用智能螺纹沉积这种方法,断裂的最大载荷增加了20%,断裂韧性增加了约30%,获得了高达20%的机械强度。

- Pengfei Li等人:提出了一种考虑3D打印结构中沉积层取向的过渡层框架和弹性塑性各向异性断裂模型。该模型可以根据层的取向来描述从准脆性断裂行为向弹塑性断裂行为的转变。优化沉积层取向,可以大大提高抗断裂性。

环境因素与材料性能

- Mohammad Reza Khosravani等人:在5℃-35℃范围内研究了加速热老化对3D打印零件力学性能的影响。结果显示,无热老化的0°层试件的强度是最好的,热老化后的90°层试件的强度是最弱的。

- Anto Antony Samy等人:通过建立有限元模型,研究了各个打印参数对翘曲和内置残余应力的影响。结果表明,层厚度从0.5mm减少到0.1mm,翘曲下降89%,残余应力降低24%。与锯齿形填充结构试件相比,线状填充结构试件分别减少了16%翘曲和36%的残余应力。

工艺参数优化与材料结构

- Pooja Patil等人:对PLA材料的3D打印工艺参数进行了多目标优化。结果显示,三角形图案、填充率为70%、打印速度为100mm/h和层厚取0.2mm是本研究的最佳参数。

- Md.Qamar Tanveer等人:研究了填充结构和填充密度对3D打印零件力学性能的影响。结果显示,三角形填充结构单位面积有更多的接触点,比其他填充结构更好。具有填充密度(100%)的试件有着更多的层间粘合,且由于较小的气隙,更耐变形。

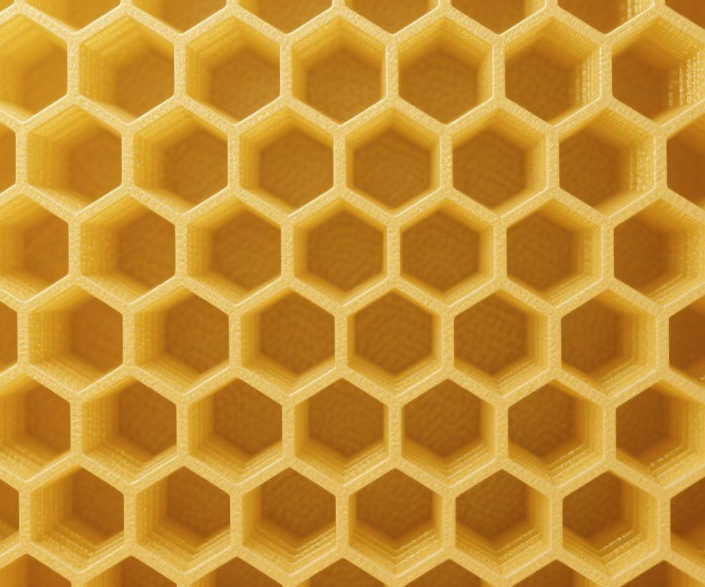

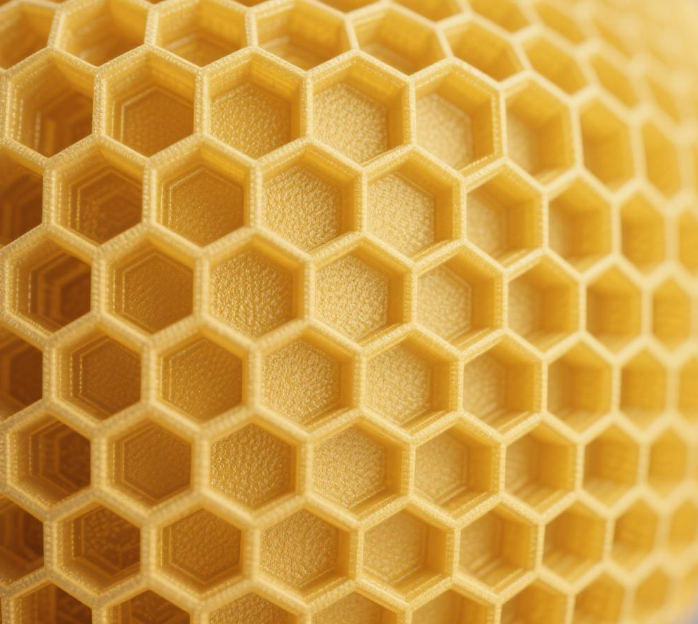

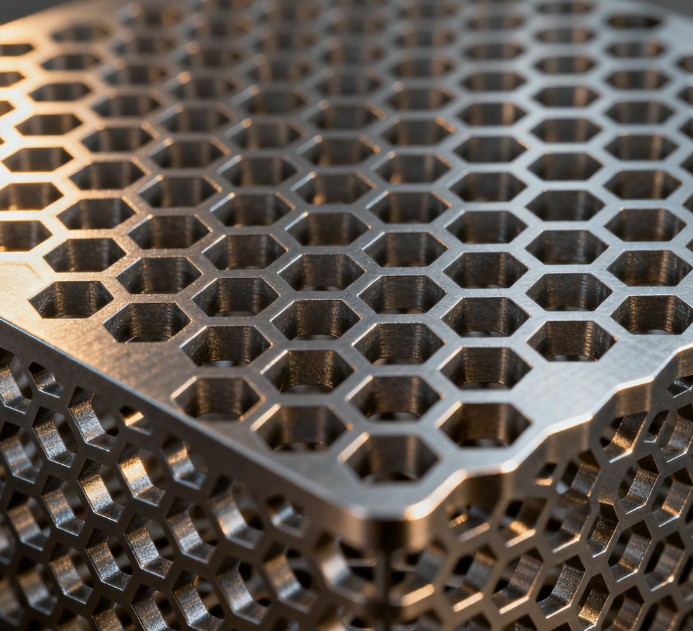

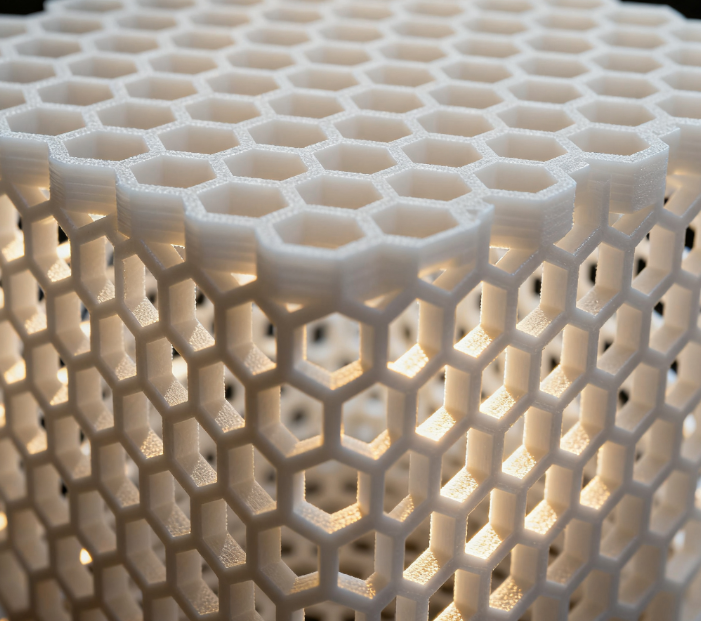

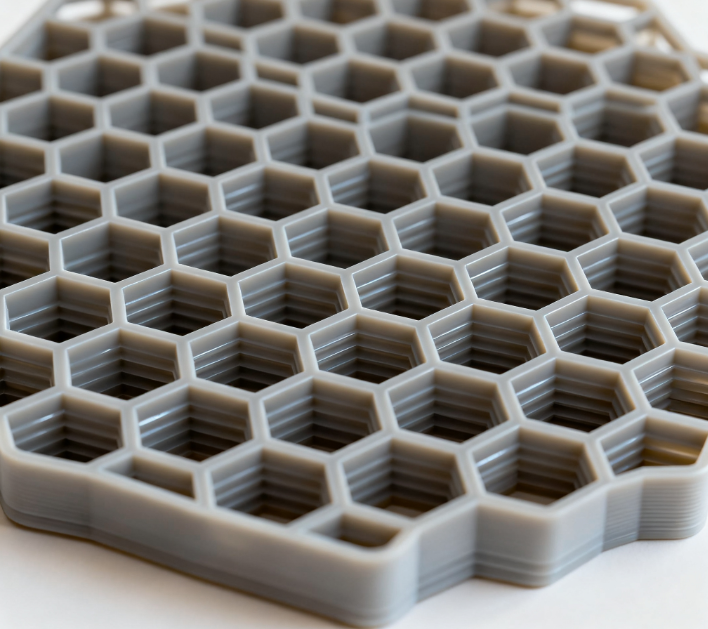

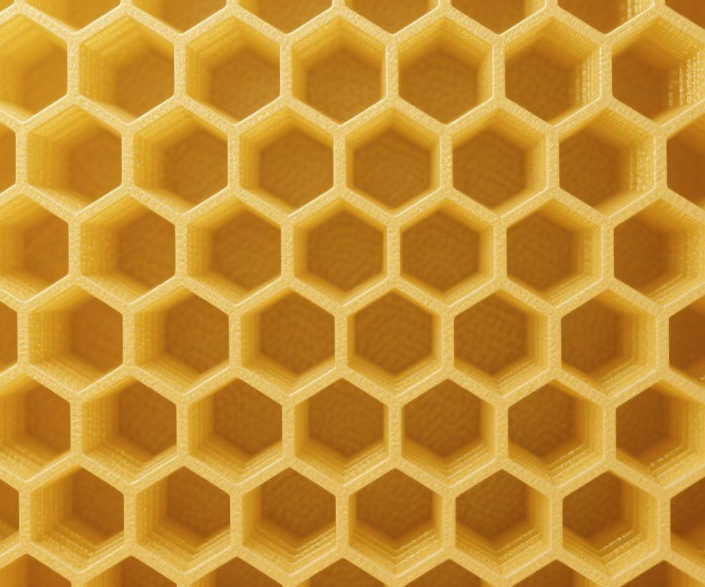

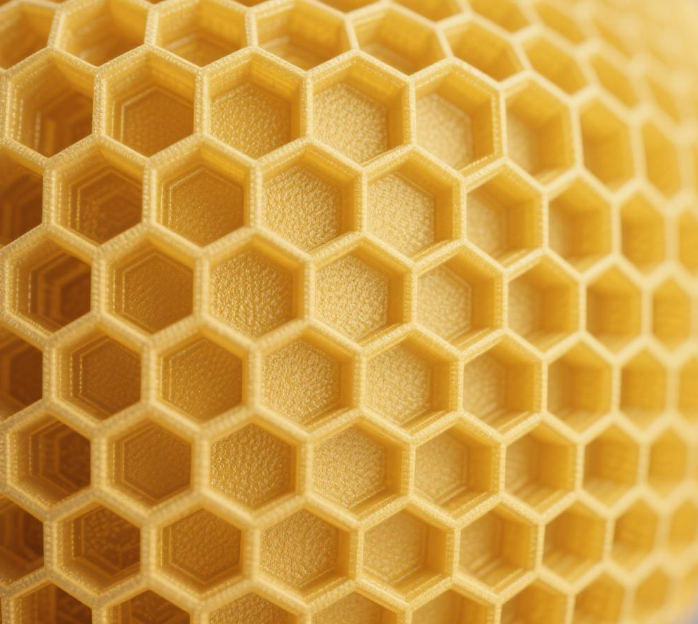

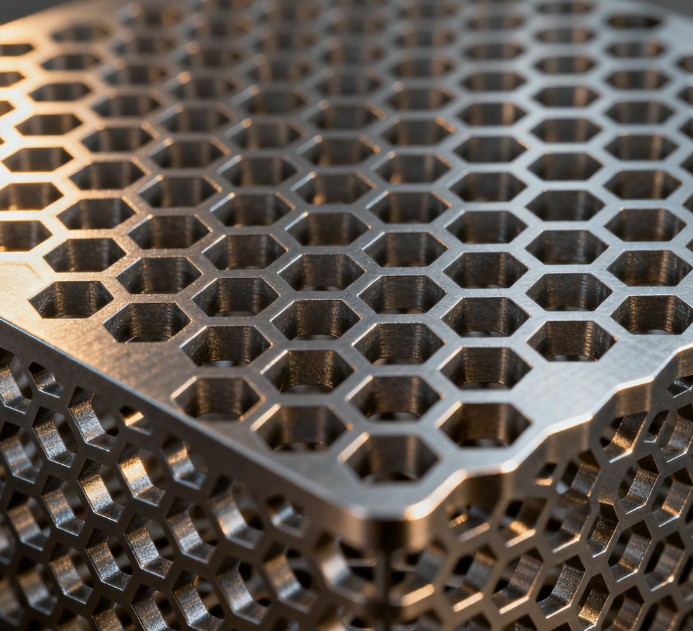

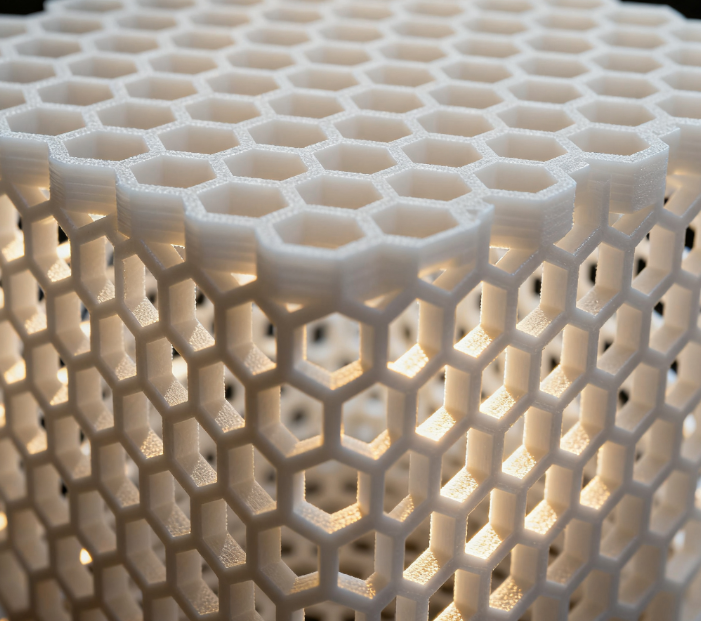

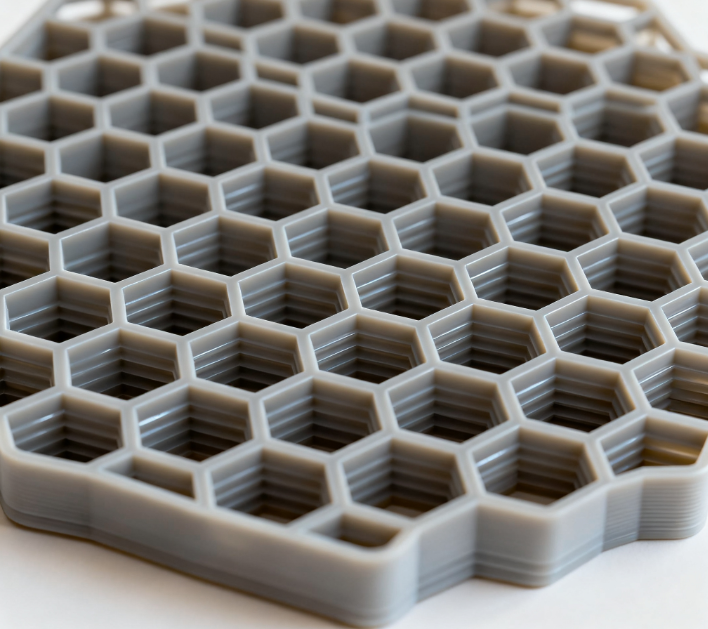

- M.S Irfan等人:利用PLA和短碳纤维(CF)填充PLA复合丝制造蜂窝芯结构,制造了圆形、正方形和六角形为核心蜂窝结构,以探索几何效应对3D打印质量的影响。材料的孔隙度与结构有关,并与压缩性能成反比关系。六角形核心结构具有最低的材料孔隙度,其抗压强度最高。

- Chi Zhan等人:通过数字图像相关和有限元仿真,研究了设计的可入蜂窝(H-ReH)的力学行为和变形机理。3D打印的HReHs由于其独特的组合变形机制,表现出增强的比刚度、比初始屈曲强度、结构稳定性和比的能量吸收能力。

上一篇:3D打印赋能蜘蛛丝纺锤体设计

下一篇:3D打印复合结构断裂性能研究综述

销售热线:158-1687-3821

销售热线:158-1687-3821